Herstellung von vergoldetem Schmuck: Ein detaillierter Einblick in die 4 wichtigsten Schritte

Einleitung: Der Reiz des erschwinglichen Luxus

Gold fasziniert die Menschheit seit Jahrtausenden und symbolisiert Macht, Reichtum und Schönheit. Der immense Preis von massivem Gold macht es jedoch für viele unerschwinglich. Hier kommt vergoldeter Schmuck ins Spiel, der die begehrte goldene Ästhetik zu einem Bruchteil des Preises bietet. Er vereint Kunst, Wissenschaft und Wirtschaft auf perfekte Weise und macht Luxus und Vielseitigkeit einem globalen Markt zugänglich.

Vergoldeter Schmuck zeichnet sich durch seinen besonderen Aufbau aus: einen Kern aus einem Basismetall, auf den durch ein elektrochemisches Verfahren eine dünne Goldschicht molekular aufgebracht wird. Qualität und Langlebigkeit des fertigen Schmuckstücks sind kein Zufall, sondern das Ergebnis strengster Präzision und Qualitätskontrolle in jedem einzelnen Produktionsschritt.

Der Weg von der ersten Idee zum fertigen, marktreifen Schmuckstück aus Gold ist faszinierend und komplex. Er lässt sich in vier entscheidende, aufeinanderfolgende Schritte unterteilen: 1) Design und Prototyping, 2) Verarbeitung des Basismetalls, 3) Oberflächenvorbereitung und Vergoldung sowie 4) Qualitätskontrolle, Endbearbeitung und Verpackung. Jeder Schritt ist eine eigene Welt, die traditionelle Handwerkskunst, modernste Technologie und ausgefeilte chemische Verfahrenstechnik vereint. Dieser Artikel bietet einen umfassenden Einblick in jeden dieser vier Hauptschritte und zeigt die sorgfältige Arbeit, die Rohmaterialien in begehrenswerte Objekte verwandelt.

Schritt 1: Design und Prototyping – Der Bauplan der Schönheit

Bevor auch nur ein Metallstück berührt oder ein chemisches Bad vorbereitet wird, beginnt jedes Schmuckstück mit einer Idee. Die Design- und Prototypenphase ist die Grundlage, in der Kreativität genutzt, Konzepte validiert und der Plan für die Serienproduktion erstellt wird.

1.1 Konzeptualisierung und Skizzierung

Der Prozess beginnt mit Inspiration. Designer lassen sich von Trends inspirieren, die von Branchenexperten wie dem Pantone Color Institute prognostiziert werden, von historischen Kunstströmungen, der Natur, der Architektur und kulturellen Motiven. Diese Anfangsphase ist äußerst dynamisch und kreativ:

- Handskizzen: Viele Designer beginnen mit traditionellen Skizzen auf Papier. Dies ermöglicht eine schnelle Erkundung von Formen, Proportionen und Stilelementen ohne die Einschränkungen von Software. Es werden mehrere Entwürfe erstellt, verfeinert und schließlich auf die endgültige Version reduziert.

- Digitales Design: Immer häufiger entsteht das erste Konzept digital mithilfe spezialisierter Software wie CAD-Programmen (Computer-Aided Design) wie Rhino 3D, Matrix oder ZBrush. Digitales Design bietet von Anfang an immense Vorteile: Es ermöglicht perfekte Symmetrie, die einfache Bearbeitung komplexer Formen und die Erstellung technischer Zeichnungen.

1.2 Technische Konstruktion und CAD-Modellierung

Sobald eine Skizze freigegeben ist, wird sie in ein präzises, dreidimensionales digitales Modell umgewandelt. Hier wird die Vision des Künstlers in einen technischen Entwurf übersetzt.

- Präzisionsmodellierung: Ein CAD-Spezialist, oft auch digitaler Juwelier genannt, erstellt das Modell von Grund auf. Jede Kurve, jede Krappe, jede Nut und jede Oberflächenstruktur wird mit mathematischer Genauigkeit definiert.

- Tragbarkeit im Design: Das Modell muss nicht nur ästhetisch ansprechend sein, sondern auch für den Alltag geeignet. Der Designer muss Folgendes berücksichtigen:

- Strukturelle Integrität: Wird das filigrane Geflecht brechen? Ist die Öse des Anhängers stabil genug, um eine Kette zu halten?

- Komfort und Funktion: Wie sitzt der Ring am Finger? Ist der Verschlussmechanismus zuverlässig und einfach zu bedienen?

- Aspekte der Beschichtung: Die Konstruktion muss den Beschichtungsprozess berücksichtigen. Scharfe, harte Kanten können aufgrund des Kanteneffekts, bei dem die Stromdichte höher ist, zu ungleichmäßiger Beschichtungsdicke führen. Tiefe, enge Spalten können Beschichtungslösungen einschließen und sind schwer zu spülen, was später zu Korrosion führen kann. Ein guter CAD-Konstrukteur berücksichtigt daher Radien und sanfte Übergänge, um eine gleichmäßige Beschichtung zu gewährleisten.

1.3 Prototyping: Digitales zum Leben erwecken

Ein CAD-Modell auf dem Bildschirm kann täuschen. Ein physischer Prototyp ist unerlässlich, um die tatsächliche Form, Haptik und Funktion des Designs zu beurteilen. Zwei Haupttechnologien dominieren diese Phase:

- 3D-Druck (Additive Fertigung): Dies ist heutzutage die gängigste Methode. Die CAD-Datei wird an einen 3D-Drucker gesendet, der das Modell Schicht für Schicht aus einem UV-empfindlichen Flüssigharz (SLA – Stereolithografie) oder einem wachsartigen Material (PolyJet) aufbaut. Dieser „Druck“ ist eine hochpräzise, greifbare Darstellung des finalen Designs.

- Wachsmodellierung und -schnitzerei: Bei sehr traditionellen oder stark organisch anmutenden Designs wird ein Urmodell nach wie vor von Hand aus einem Wachsblock für Juweliere mit Spezialwerkzeugen geschnitzt. Dies ist ein anspruchsvolles, handwerkliches Verfahren.

Das so entstandene 3D-Druck- oder Wachsmodell wird als Prototyp oder Muster bezeichnet.

1.4 Probenahme und Validierung

Mithilfe des Prototyps wird durch Gießen (detailliert im nächsten Schritt beschrieben) eine einzelne Metallprobe, typischerweise aus Messing oder Silber, hergestellt. Diese Probe ist entscheidend für:

- Designvalidierung: Das Team hält, trägt und testet das Muster. Sieht es wie erwartet aus? Ist es bequem? Funktioniert der Mechanismus?

- Markterprobung: Das Muster kann Fokusgruppen oder wichtigen Einkäufern gezeigt werden, um die Marktresonanz zu ermitteln.

- Fertigungsbewertung: Produktionsingenieure untersuchen das Muster, um mögliche Fertigungsschwierigkeiten zu identifizieren, bevor die Serienproduktion beginnt.

Das Feedback aus dieser Phase wird eingearbeitet und das CAD-Modell in einem iterativen Prozess verfeinert, bis das perfekte Mastermodell erreicht ist. Dieses Mastermodell ist die physische Verkörperung des Designs und dient zur Herstellung der Formen für die Serienproduktion.

Schritt 2: Grundmetallbearbeitung – Die Leinwand gestalten

Das Basismetall bildet den strukturellen Kern des Schmuckstücks, seine „Leinwand“. Die Wahl des Metalls und des Herstellungsverfahrens sind entscheidend, da sie die Festigkeit, das Gewicht, die Kosten und die Wechselwirkung des Schmuckstücks mit dem Beschichtungsprozess bestimmen.

2.1 Wahl der Basismetalle

Nicht alle Metalle eignen sich zum Vergolden. Das gewählte Metall muss preiswert und haltbar sein und gute Galvanisierungseigenschaften aufweisen.

- Messing (Kupfer-Zink-Legierung): Die beliebteste Wahl für vergoldeten Schmuck. Es ist relativ preiswert, leicht zu gießen und zu bearbeiten und hat eine warme, gelbe Farbe, die eine hervorragende Grundlage für die Vergoldung bildet. Selbst wenn die Vergoldung dünner wird, entsteht durch das darunterliegende Messing kein unschöner, starker Kontrast.

- Kupfer: Es wird aufgrund seiner hervorragenden elektrischen Leitfähigkeit und Formbarkeit verwendet. Häufig dient es als Grundschicht für andere Basismetalle oder für bestimmte Designs. Reines Kupfer ist relativ weich.

- Edelstahl: Er erfreut sich aufgrund seiner außergewöhnlichen Festigkeit und Korrosionsbeständigkeit zunehmender Beliebtheit. Er ist hypoallergen und daher ideal für Ohrstecker und Piercingschmuck. Allerdings sind spezielle Beschichtungsverfahren erforderlich, um eine optimale Haftung der Goldschicht zu gewährleisten.

- Zinklegierungen (z. B. Zamak): Aufgrund ihrer hervorragenden Druckgusseigenschaften werden sie häufig für filigrane, eingepresste Schmuckteile und kostengünstigen Modeschmuck verwendet. Sie können spröde sein und müssen daher sorgfältig beschichtet werden, um Korrosion zu vermeiden.

2.2 Fertigungstechniken

Die Methode zur Formgebung des Grundmetalls hängt von der Komplexität, dem Volumen und den Kosten des Designs ab.

- A. Casting: Die Methode für Komplexität

Das Gießverfahren ist die vorherrschende Methode zur Herstellung detaillierter, dreidimensionaler Schmuckteile wie Anhänger, Charms und Ringbänder mit komplexen Designs.- Baumkonstruktion: Die freigegebenen Wachs- oder Harzprototypen werden an einem zentralen Wachs-„Baum“ befestigt, wodurch eine Struktur entsteht, die einem Kronleuchter ähnelt. Ein einzelner Baum kann Dutzende oder sogar Hunderte identischer Muster tragen.

- Einbetten: Der Baum wird in einen Stahlbehälter gestellt und mit einer flüssigen, gipsartigen Masse, dem sogenannten Einbettungsmittel, umhüllt. Das Einbettungsmittel härtet zu einer harten, hitzebeständigen Form aus.

- Ausbrennen: Die Gussform wird in einen Brennofen gestellt und auf eine hohe Temperatur erhitzt. Durch diesen Prozess schmilzt und verdampft das Wachs („Wachsausschmelzverfahren“), wodurch ein perfekter Hohlraum in der Form der Schmuckstücke innerhalb der ausgehärteten Einbettmasse entsteht.

- Schmelzen und Gießen: Das gewählte Grundmetall wird in einem Tiegel bei Temperaturen über 1000 °C geschmolzen. Mithilfe einer Schleudergießmaschine oder Vakuumunterstützung wird das flüssige Metall in die Hohlräume der Einbettform gepresst.

- Abschrecken und Entsteinen: Sobald das Metall erstarrt ist, wird der Gusskolben abgekühlt und in Wasser gestellt. Die Einbettmasse löst sich auf und gibt den nun aus festen Schmuckstücken bestehenden Metallbaum frei.

- Abtrennen: Die einzelnen Stücke, sogenannte Gussteile, werden mit Sägen sorgfältig vom Baum abgetrennt.

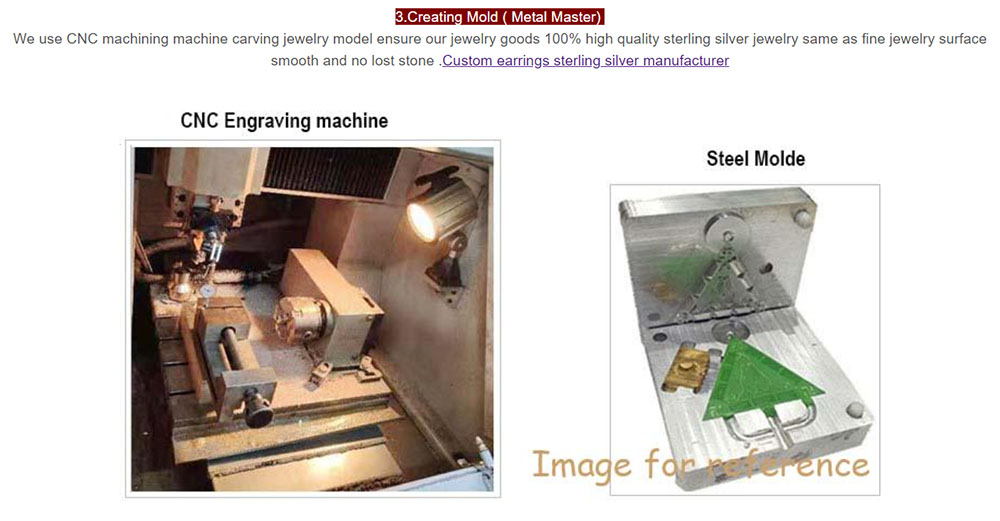

- B. Stanzen und Prägen: Die Methode für Einfachheit und Volumen

Diese Methode eignet sich für einfachere, flachere oder einheitlichere Designs wie Kettenglieder, einfache Creolen und münzförmige Anhänger.- Werkzeugherstellung: Es wird ein maßgefertigtes Stahlwerkzeug, die sogenannte Matrize, hergestellt. Sie besteht aus zwei Hälften – einer mit einer erhabenen Kontur (dem Stempel) und einer mit einer vertieften Kontur (der Kavität) –, die perfekt zusammenpassen.

- Das Stanzverfahren: Ein Blech aus Grundmetall wird zwischen die beiden Hälften des Stanzwerkzeugs gelegt. Eine leistungsstarke hydraulische oder mechanische Presse presst die Stanzwerkzeuge mit immensem Druck zusammen, schneidet das Metall und prägt gleichzeitig das Design ein.

- Vorteile: Stanzen ist ein extrem schnelles und kostengünstiges Verfahren für die Massenproduktion. Die so hergestellten Teile sind zudem fester und dichter als Gussteile, da die Kornstruktur des Metalls verdichtet wird.

- C. Drahtziehen und Kettenherstellung

Ketten sind ein fester Bestandteil von Schmuck, und ihre Herstellung ist ein spezialisiertes Gebiet.- Drahtziehen: Metallstäbe werden durch eine Reihe von immer kleiner werdenden Ziehdüsen gezogen, um die gewünschte Drahtstärke zu erreichen.

- Kettenmontage: Einfache Ketten wie Seil- oder Kabelketten können maschinell, komplexere Ketten wie Figaro- oder byzantinische Ketten hingegen von Hand gefertigt werden. Die Kettenglieder werden geformt, verbunden und zur Verstärkung oft verlötet.

2.3 Die ersten Schritte der Endbearbeitung: Vormontage für die Galvanisierung

Nach der Fertigung sind die Rohbauteile rau und benötigen eine erste Nachbearbeitung.

- Feilen und Entgraten: Raue Kanten, sogenannte Angüsse (vom Gießen) und Grate (vom Stanzen), werden von Hand abgefeilt.

- Gleitschleifen: Die Bauteile werden zusammen mit Schleifmittel, Wasser und einer Polierpaste in eine rotierende Trommel (einen Gleitschleifer) gegeben. Durch dieses Verfahren wird das Metall kaltverfestigt, die Oberflächen werden geglättet und ein gleichmäßiges, seidenmattes Vorfinish erzeugt.

- Löten: Wenn das Schmuckstück aus mehreren Komponenten besteht (z. B. eine an den Anhänger gelötete Anhängeröse oder ein an eine Fassung gelöteter Ringschaft), wird dies von einem erfahrenen Handwerker mit einem Brenner und einem Lötmittel mit einem niedrigeren Schmelzpunkt als das Grundmetall durchgeführt.

Am Ende dieses Schrittes haben wir einen vollständig geformten, montierten und geglätteten Gegenstand aus Basismetall, der bereit ist für den Transformationsprozess, der ihm das ikonische Aussehen von Gold verleihen wird.

Schritt 3: Oberflächenvorbereitung und Plattierung – Die alchemistische Transformation

Dies ist der technisch anspruchsvollste und chemisch sensibelste Schritt des gesamten Prozesses. Der Erfolg der Vergoldung – Haftung, Glanz und Haltbarkeit – hängt nahezu ausschließlich von der Sorgfalt der vorhergehenden Vorbereitung ab. Das Prinzip ist einfach: Eine absolut saubere Oberfläche ist die Grundlage für eine perfekte Vergoldung.

3.1 Oberflächenvorbereitung: Der unsichtbare Schlüssel zur Qualität

Dieser mehrstufige Reinigungsprozess ist darauf ausgelegt, alle denkbaren Verunreinigungen von der Grundmetalloberfläche zu entfernen.

- Reinigung mit Lösungsmitteln: Ein anfängliches Entfettungsbad in einem organischen Lösungsmittel oder einer alkalischen Lösung entfernt Öle, Fingerabdrücke und Wachse, die durch die Handhabung und vorherige Prozesse entstanden sind.

- Elektroreinigung: Das Schmuckstück wird in ein alkalisches, elektrisch geladenes Bad getaucht. Es dient als Kathode (negativer Pol) und bewirkt, dass von seiner Oberfläche heftig Wasserstoffgas aufsteigt. Diese elektrochemische Reaktion entfernt mikroskopisch kleine Verunreinigungen und Oxide.

- Säurebeize: Die Werkstücke werden in eine milde Säurelösung (z. B. Schwefel- oder Salzsäure) getaucht. Dadurch wird die Oberfläche mikroskopisch angegriffen, verbliebene Oxidschichten werden entfernt und eine leicht strukturierte Oberfläche für eine optimale mechanische Haftung der Beschichtung erzeugt. Bei Zinklegierungen wird eine deutlich mildere Säure verwendet, um Korrosion zu verhindern.

- Spülen: Der wohl wichtigste und am häufigsten wiederholte Schritt im gesamten Prozess. Nach jedem chemischen Bad muss der Schmuck gründlich mit deionisiertem Wasser gespült werden, um eine Verunreinigung der nächsten Lösung zu verhindern. Unzureichendes Spülen ist eine Hauptursache für das Versagen der Beschichtung.

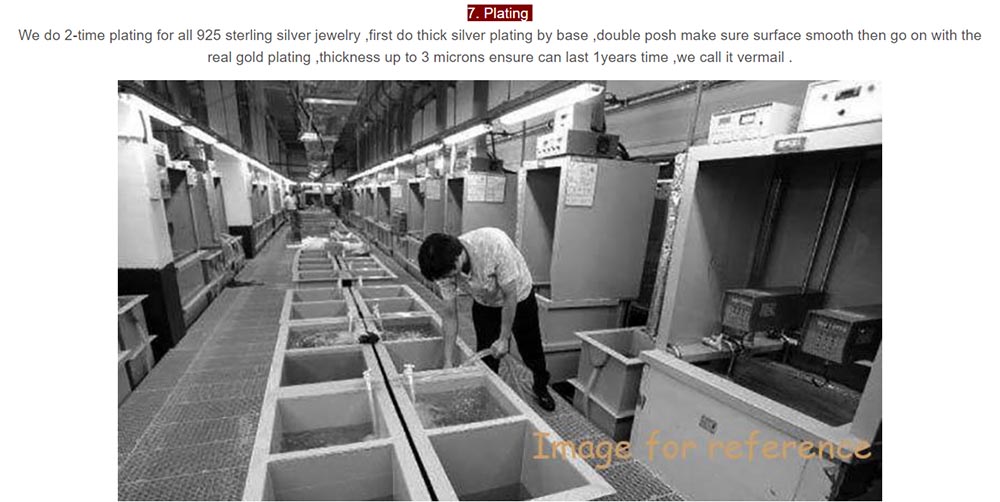

3.2 Der Galvanisierungsprozess: Aufbau der Schichten

Nach der Vorbereitung ist das Schmuckstück bereit zum Beschichten. Der grundlegende Aufbau besteht aus einer Elektrolytlösung mit gelösten Goldsalzen, einer Anode (oft ein inertes Material wie mit Platin beschichtetes Titan) und dem Schmuckstück als Kathode. Beim Anlegen von Gleichstrom werden Goldionen (Au+) vom negativ geladenen Schmuckstück angezogen und zu metallischem Gold reduziert, wodurch sich eine zusammenhängende Schicht auf dessen Oberfläche bildet.

Die direkte Beschichtung von unedlen Metallen mit reinem Gold ist jedoch selten. Um Leistung und Aussehen zu verbessern, wird ein mehrschichtiges Verfahren angewendet.

- Schritt 3.2.1: Die Schlagschicht (Sperrschicht)

Die erste aufgetragene Schicht ist die sogenannte „Vorbeschichtung“. Dabei handelt es sich um eine dünne, dichte Metallschicht, die sowohl auf dem Basismetall als auch auf den nachfolgenden Schichten gut haftet. Nickel ist die gebräuchlichste Vorbeschichtung. Sie bildet eine strahlend weiße Basis, die die Reflektivität und Farbe der abschließenden Goldschicht verstärkt. Entscheidend ist, dass sie als Barriere wirkt und verhindert, dass Atome des Basismetalls (wie Kupfer oder Zink) mit der Zeit durch die Goldschicht wandern, was zu Anlaufen oder Verfärbungen führen kann. Da Nickel allergische Reaktionen auslösen kann, verwenden viele Hersteller mittlerweile hypoallergene Alternativen wie Palladium-Nickel oder eine Kupfervorbeschichtung für bestimmte Basismetalle. - Schritt 3.2.2: Die Goldplattierungsschicht

Nach dem Auftragen der Grundierung wird das Werkstück in das abschließende Vergoldungsbad überführt. Die Eigenschaften dieses Bades bestimmen die Eigenschaften des Endprodukts.- Goldgehalt: Das Bad verwendet Kaliumgoldcyanid als primäre Quelle für Goldionen. Die Reinheit des Goldes im Bad kann angepasst werden, um verschiedene Karat-Farben (z. B. 14 Karat, 18 Karat, 24 Karat) zu erzeugen.

- Farbe und Legierung: Um verschiedene Goldtöne zu erzielen, werden dem Bad andere Metalle hinzugefügt:

- Gelbgold: Reines 24-karätiges Gold oder eine hochkarätige Legierung.

- Weißgold: Legiert mit Palladium oder Nickel (wobei Nickel zunehmend aus dem Verkehr gezogen wird).

- Roségold: Legiert mit einem höheren Kupferanteil.

- Glanzmittel und Glättungsmittel: Dem Bad sind firmeneigene organische Zusätze beigefügt. Diese Chemikalien tragen zu einem brillanten, spiegelglatten Finish bei, indem sie eine gleichmäßige Abscheidung von Goldatomen fördern, mikroskopisch kleine Unebenheiten auffüllen und die Oberfläche glätten.

3.3 Bestimmung der Schichtdicke

Die Dicke der Goldschicht ist ein entscheidender Qualitätsfaktor und wird direkt beeinflusst durch:

- Stromdichte: Die elektrische Strommenge pro Flächeneinheit.

- Zeit: Die Zeitspanne, in der der Schmuck im Bad verbleibt.

- Lösungskonzentration: Die Konzentration der Goldionen im Elektrolyten.

Die Dicke wird in Mikrometern (µm) oder, bei Schmuck üblicher, in Mikrozoll (µ”) gemessen. Die Qualität von vergoldetem Schmuck wird oft durch die „Golddicke“ und den „Goldfeingehalt“ beschrieben (z. B. „2,5 Mikrometer 18-karätiges Gold“).

Gängige Branchenklassifizierungen basierend auf der Dicke umfassen:

- Klasse 1, Schwere Goldgalvanisierung/HEGP: (≥ 2,5 µ” oder 0,1 µm) Eine langlebige, hochwertige Beschichtung für Gegenstände, die für den regelmäßigen Gebrauch bestimmt sind.

- Vergoldet/GP: (≥ 0,7 µ” oder 0,025 µm) Der Standard für hochwertigen Modeschmuck.

- Gold Flash/GF: (< 0,7 µ”) Eine sehr dünne, dekorative Schicht mit begrenzter Haltbarkeit, typisch für preiswerte, Einweg-Modeartikel.

Nach Abschluss der Plattierung kann auf bestimmte Bereiche eine letzte, ultradünne Schicht aus einem klaren Schutzlack oder einer harten Beschichtung wie Rhodium (für Weißgold) aufgetragen werden, um ein Anlaufen zu verhindern und die Kratzfestigkeit zu verbessern.

Schritt 4: Qualitätskontrolle, Endbearbeitung und Verpackung – Die finale Auswahl

Die Reise endet mit einer Reihe sorgfältiger Kontrollen und Veredelungen, die das Schmuckstück für seinen ersten Auftritt vorbereiten.

4.1 Strenge Qualitätskontrolle (QC)

Jedes einzelne Stück muss einen strengen Qualitätskontrollprozess durchlaufen, bevor es zum Verkauf freigegeben werden kann.

- Sichtprüfung: Die Prüfer untersuchen die Teile unter hellem, vergrößerndem Licht auf Mängel wie zum Beispiel:

- Beschichtungsfehler: Abblättern, Blasenbildung, Verfärbung oder ungleichmäßige Farbe.

- Oberflächenfehler: Kratzer, Vertiefungen oder Rauheit.

- Konstruktionsmängel: Schwache Lötstellen, falsch ausgerichtete Bauteile oder nicht funktionierende Verschlüsse.

- Dickenprüfung: Bei hochwertigen Chargen wird ein Röntgenfluoreszenzspektrometer (RFA) eingesetzt. Dieses zerstörungsfreie Gerät durchdringt das Prüfobjekt mit Röntgenstrahlen und misst die emittierte Fluoreszenzstrahlung, um die Schichtdicke und -zusammensetzung exakt zu bestimmen.

- Haftungsprüfungen: Proben aus einer Charge können Prüfungen wie dem „Klebebandtest“ (Aufbringen und Entfernen von Klebeband, um zu sehen, ob sich die Beschichtung ablöst) oder Hitzeabschrecktests unterzogen werden, um sicherzustellen, dass die Beschichtung ordnungsgemäß haftet.

- Dauerhaftigkeitsprüfung: Die Proben können auf Korrosionsbeständigkeit geprüft werden, indem eine Salzsprühkammer verwendet wird, um beschleunigte Alterung und Verschleiß zu simulieren.

4.2 Endbearbeitung und Einstellung

Teile, die die Qualitätskontrolle bestehen, können noch einem letzten ästhetischen Feinschliff unterzogen werden.

- Polieren und Glätten: Während das Galvanisierungsbad für Glanz sorgt, kann eine abschließende Politur mit weichen Schleifscheiben und feinen Polierpasten den Glanz zu einem Hochglanz steigern.

- Steinfassung: Falls das Design Edelsteine (z. B. Zirkonia, synthetische Kristalle oder Natursteine) enthält, werden diese in diesem Schritt gefasst. Erfahrene Fasser verwenden Werkzeuge, um die Steine sorgfältig in ihren Fassungen zu fixieren, ohne die empfindliche Vergoldung zu beschädigen.

- Oxidieren: Für einen antiken oder Vintage-Look kann eine chemische Lösung auf vertiefte Bereiche aufgetragen werden, um diese zu verdunkeln. Dadurch entsteht ein Kontrast, und die Designdetails werden hervorgehoben.

4.3 Verpackung und Präsentation

Das Auspackerlebnis ist Teil des Produkts. Schmuckstücke werden sorgfältig in Polybeutel verpackt, um Kratzer zu vermeiden, mit den entsprechenden rechtlichen Hinweisen versehen (z. B. „Vergoldet“) und in Markenverpackungen oder -beuteln präsentiert. Dies schützt das Produkt nicht nur während des Versands, sondern steigert auch den wahrgenommenen Wert und sorgt für ein positives Kundenerlebnis.

Abschluss

Die Herstellung eines vergoldeten Schmuckstücks ist eine bemerkenswerte Synthese aus künstlerischer Vision, Metallurgie und Präzisionstechnik. Die vier Hauptschritte – Design und Prototyping, Basismetallverarbeitung, Oberflächenvorbereitung und Vergoldung sowie Qualitätskontrolle und Endbearbeitung – bilden eine eng miteinander verbundene Kette, in der höchste Qualität in jeder Phase unerlässlich ist.

Das Verständnis dieses Prozesses entmystifiziert das Produkt und ermöglicht es Händlern wie Verbrauchern, den Wert hochwertiger, vergoldeter Schmuckstücke zu erkennen. Es handelt sich nicht einfach um „billigen Schmuck“, sondern um das Ergebnis eines ausgeklügelten Herstellungsverfahrens, das die zeitlose Schönheit von Gold in einer langlebigen, erschwinglichen und vielseitigen Form vereint. Vom ersten Entwurf des Designers bis zur abschließenden Qualitätskontrolle ist jeder Schritt darauf ausgerichtet, dass das fertige Schmuckstück nicht nur im Licht erstrahlt, sondern auch das Herz seines Trägers berührt.