Изготовление ювелирных изделий с золотым покрытием: подробный анализ 4 основных этапов.

Введение: Очарование позолоченной доступности

Золото тысячелетиями очаровывало человечество, символизируя власть, богатство и красоту. Однако непомерная стоимость чистого золота делает его недоступным для многих. Именно здесь на сцену выходят ювелирные изделия с золотым покрытием, предлагающие желанную золотую эстетику по гораздо более низкой цене. Это идеальное сочетание искусства, науки и экономики, делающее роскошь и универсальность доступными для мирового рынка.

Позолоченные ювелирные изделия отличаются особой структурой: сердцевина из недрагоценного металла, на которую тонкий слой золота молекулярно наносится посредством электрохимического процесса. Качество и долговечность готового изделия не случайны, а определяются строгим соблюдением точности и контроля качества на каждом этапе его создания.

Путь от концепции до готового, рыночно-ориентированного ювелирного изделия с золотым покрытием — это увлекательный и сложный процесс. Его можно разделить на четыре ключевых последовательных этапа: 1) Проектирование и создание прототипа, 2) Обработка основного металла, 3) Подготовка поверхности и покрытие, и 4) Контроль качества, отделка и упаковка. Каждый этап — это отдельный мир, включающий в себя традиционное мастерство, передовые технологии и сложную химическую инженерию. В этой статье будет представлен всесторонний анализ каждого из этих четырех основных этапов, раскрывающий кропотливую работу, которая превращает сырье в предметы вожделения.

Шаг 1: Проектирование и создание прототипов – план красоты

Прежде чем к металлу прикоснутся или приготовят химическую ванну, каждое ювелирное изделие начинается с идеи. Этап проектирования и создания прототипов — это основополагающий этап, на котором раскрывается творческий потенциал, проверяются концепции и разрабатывается план массового производства.

1.1 Концептуализация и эскизирование

Процесс начинается с вдохновения. Дизайнеры черпают вдохновение из тенденций, прогнозируемых авторитетными отраслевыми организациями, такими как Институт цвета Pantone, исторических художественных направлений, природы, архитектуры и культурных мотивов. Этот начальный этап отличается высокой гибкостью и креативностью:

- Эскизы от руки: Многие дизайнеры начинают с традиционных эскизов, выполненных карандашом на бумаге. Это позволяет быстро исследовать формы, пропорции и стилистические элементы без ограничений программного обеспечения. Создается множество вариантов, которые затем дорабатываются и сужаются в итоге.

- Цифровой дизайн: Всё чаще первоначальная концепция создаётся в цифровом виде с использованием специализированного программного обеспечения, такого как программы автоматизированного проектирования (САПР), например, Rhino 3D, Matrix или ZBrush. Цифровой дизайн с самого начала предоставляет огромные преимущества, позволяя добиться идеальной симметрии, легко манипулировать сложными формами и создавать технические чертежи.

1.2 Техническое проектирование и CAD-моделирование

После утверждения эскиза он преобразуется в точную трехмерную цифровую модель. Именно здесь видение художника воплощается в инженерный чертеж.

- Точное моделирование: специалист по САПР, которого часто называют цифровым ювелиром, создает модель с нуля. Каждая кривая, зубец, канавка и текстура поверхности определяются с математической точностью.

- Разработка с учетом удобства ношения: модель — это не просто эстетика; она должна быть спроектирована для реального использования. Дизайнер должен учитывать:

- Прочность конструкции: Не порвется ли тонкая филигрань? Достаточно ли прочное крепление кулона, чтобы выдержать цепочку?

- Комфорт и функциональность: Как кольцо сидит на пальце? Надежна ли и удобна ли застежка?

- Особенности процесса нанесения покрытия: при проектировании необходимо учитывать особенности процесса нанесения покрытия. Острые, твердые кромки могут привести к неравномерной толщине покрытия из-за «краевого эффекта», при котором плотность тока выше. Глубокие, узкие щели могут задерживать растворы для нанесения покрытия, что затрудняет их промывку и приводит к последующей коррозии. Хороший CAD-проектировщик учтет радиусы и плавные переходы для обеспечения равномерного покрытия.

1.3 Прототипирование: воплощение цифровых технологий в жизнь

CAD-модель на экране может вводить в заблуждение. Физический прототип необходим для оценки истинной формы, тактильных ощущений и функциональности конструкции. На этом этапе доминируют две основные технологии:

- 3D-печать (аддитивное производство): это наиболее распространенный на сегодняшний день метод. CAD-файл отправляется на 3D-принтер, который послойно создает модель из УФ-чувствительной жидкой смолы (SLA – стереолитография) или воскоподобного материала (PolyJet). Эта «печать» представляет собой высокоточное, осязаемое воспроизведение конечного дизайна.

- Формование и резьба по воску: Для очень традиционных или сугубо органических дизайнов мастер-модель может по-прежнему вырезаться вручную из блока ювелирного воска с использованием специальных инструментов. Это сложный ремесленный процесс.

Полученная в результате 3D-печать или восковая модель называется прототипом или шаблоном.

1.4 Выборка и проверка

Прототип используется для создания единичного образца металла, как правило, из латуни или серебра, методом литья (подробно описано на следующем этапе). Этот образец имеет решающее значение для:

- Проверка конструкции: Команда держит, носит и тестирует образец. Выглядит ли он так, как ожидалось? Удобен ли он? Работает ли механизм?

- Тестирование рынка: Образец может быть показан фокус-группам или ключевым покупателям для оценки реакции рынка.

- Оценка производственных возможностей: Инженеры-технологи изучают образец, чтобы выявить любые потенциальные проблемы, возникающие в процессе производства, до начала полномасштабного производства.

Обратная связь, полученная на этом этапе, учитывается, и CAD-модель дорабатывается в итеративном цикле до тех пор, пока не будет достигнута идеальная мастер-модель. Эта мастер-модель является физическим воплощением проекта и будет использоваться для создания пресс-форм для массового производства.

Шаг 2: Изготовление изделий из основного металла – создание основы.

Основной металл образует структурную основу ювелирного изделия, его «холст». Выбор металла и метода изготовления имеет решающее значение, поскольку они определяют прочность, вес, стоимость изделия, а также то, как оно будет взаимодействовать с процессом нанесения покрытия.

2.1 Выбор основных металлов

Не все металлы подходят для золочения. Выбранный металл должен быть доступным по цене, долговечным и обладать хорошими свойствами для гальванического покрытия.

- Латунь (медно-цинковый сплав): самый популярный выбор для позолоченных ювелирных изделий. Она относительно недорога, легко поддается литью и механической обработке, а также имеет теплый желтый цвет, который обеспечивает отличную основу для золотого покрытия. Если покрытие истончается, латунь под ним не создает резкого, непривлекательного контраста.

- Медь: Используется благодаря своей превосходной электропроводности и пластичности. Часто используется в качестве подложки для других неблагородных металлов или для определенных целей. Чистая медь относительно мягкая.

- Нержавеющая сталь: набирает популярность благодаря своей исключительной прочности и устойчивости к коррозии. Она гипоаллергенна, что делает ее идеальной для штифтов сережек и украшений для пирсинга. Однако для обеспечения надежного сцепления золотого слоя требуются специальные технологии нанесения покрытия.

- Цинковые сплавы (например, замак): часто используются для изготовления сложных застежек и недорогих бижутерных украшений благодаря своим превосходным свойствам литья под давлением. Они могут быть хрупкими, и их покрытие следует наносить с осторожностью, чтобы предотвратить коррозию.

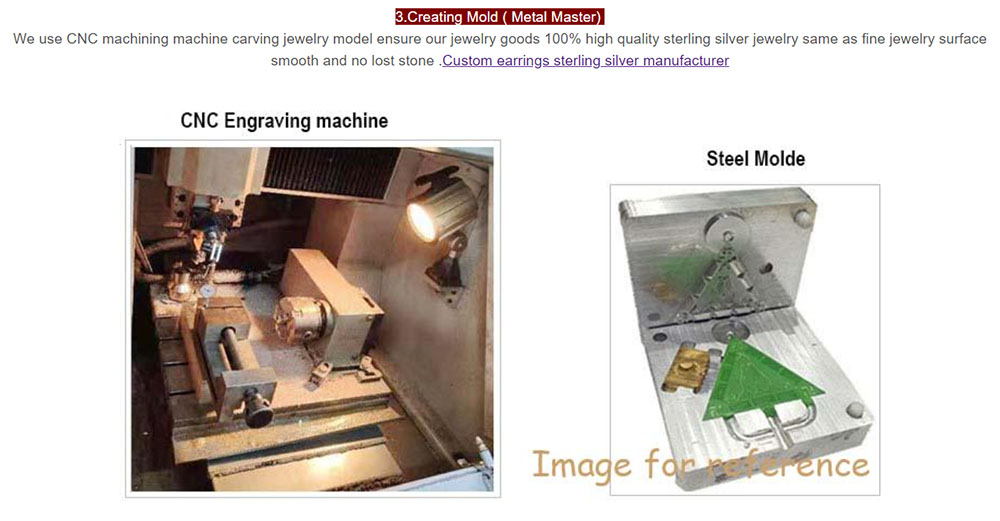

2.2 Технологии производства

Метод обработки основного металла зависит от сложности конструкции, объема производства и стоимости изделия.

- А. Кастинг: метод для сложных систем

Литье — это основной метод создания детализированных трехмерных ювелирных элементов, таких как подвески, шармы и кольца со сложным дизайном.- Создание «дерева»: утвержденные восковые или смоляные прототипы прикрепляются к центральному восковому «дереву», образуя конструкцию, напоминающую люстру. На одном «дереве» могут разместиться десятки или даже сотни одинаковых моделей.

- Процесс формования: дерево помещают в стальную опоку, и вокруг него заливают жидкий гипсоподобный материал, называемый формовочной массой. Форма застывает, образуя твердый, термостойкий слой.

- Выжигание: Оправа помещается в печь и нагревается до высокой температуры. В результате этого процесса воск плавится и испаряется («литье по выплавляемым моделям»), оставляя внутри затвердевшей формовочной массы идеальную полую полость в форме ювелирных изделий.

- Плавка и заливка: Выбранный основной металл плавится в тигле при температуре выше 1000 °C. С помощью центробежной литейной машины или вакуумной системы расплавленный металл подается в полые полости литейной формы.

- Закалка и извлечение расплавленного металла: После затвердевания металла опоку охлаждают и помещают в воду. Пластическая форма растворяется, обнажая металлическое «дерево», состоящее из цельных ювелирных изделий.

- Отделка: Отдельные детали, называемые отливками, аккуратно вырезаются из дерева с помощью пил.

- Б. Штамповка и вырубка: метод простоты и увеличения объёма производства.

Этот метод используется для более простых, плоских или однородных изделий, таких как звенья цепочек, простые серьги-кольца и подвески в виде монет.- Изготовление штампа: Изготавливается специальный стальной инструмент, называемый штампом. Он состоит из двух половин — одной с выпуклым рисунком (пуансон) и одной с углубленным рисунком (полость), — которые идеально подходят друг к другу.

- Процесс штамповки: между двумя половинками штампа помещается лист основного металла. Мощный гидравлический или механический пресс с огромным давлением сжимает штампы, одновременно срезая металл и вдавливая в него изображение.

- Преимущества: Штамповка — чрезвычайно быстрый и экономически выгодный метод для крупносерийного производства. Полученные детали также прочнее и плотнее, чем литые, поскольку зернистая структура металла сжата.

- C. Вытягивание проволоки и изготовление цепей

Цепочки — неотъемлемый элемент ювелирных изделий, а их изготовление — это специализированная область.- Волочение проволоки: металлические стержни протягиваются через ряд фильер, диаметр которых постепенно уменьшается, для достижения желаемой толщины проволоки.

- Сборка цепей: это может быть сделано машинным способом для простых цепей, таких как веревочные или кабельные цепи, или вручную для более сложных типов, таких как цепи Фигаро или византийские цепи. Звенья формируются, соединяются и часто спаиваются для прочности.

2.3 Первые этапы отделки: сборка перед нанесением покрытия

После изготовления заготовки имеют грубую структуру и требуют предварительной обработки.

- Шлифовка и удаление заусенцев: Шероховатые кромки, известные как литники (при литье) и заусенцы (при штамповке), удаляются вручную напильником.

- Галтуализация: Детали помещаются во вращающийся барабан (галтум) с абразивным материалом, водой и полировальным составом. Этот процесс упрочняет металл, сглаживает поверхности и обеспечивает равномерную, матовую предварительную отделку.

- Пайка: Если изделие состоит из нескольких компонентов (например, крепление подвески припаяно к подвеске или ободок кольца припаян к оправе), это выполняется квалифицированным мастером с использованием горелки и припоя с более низкой температурой плавления, чем у основного металла.

В конце этого этапа мы получаем полностью сформированное, собранное и отшлифованное изделие из недрагоценного металла, готовое к процессу преобразования, который придаст ему культовый вид золота.

Шаг 3: Подготовка поверхности и нанесение покрытия – Алхимическое превращение

Это наиболее технически сложный и химически чувствительный этап всего процесса. Успех золочения — его адгезия, блеск и долговечность — почти полностью зависит от тщательности предшествующей подготовки. Принцип прост: идеально чистая поверхность необходима для идеального покрытия.

3.1 Подготовка поверхности: Невидимый ключ к качеству

Этот многоступенчатый процесс очистки предназначен для удаления всех возможных загрязнений с поверхности основного металла.

- Очистка растворителем: Первоначальная обезжиривающая ванна в органическом растворителе или щелочном растворе удаляет масла, отпечатки пальцев и воски, оставшиеся после обработки и предыдущих процессов.

- Электрохимическая очистка: ювелирное изделие погружают в щелочную, электрически заряженную ванну. Она действует как катод (отрицательный полюс), вызывая интенсивное выделение водородного газа с ее поверхности. Эта электрохимическая реакция удаляет микроскопические загрязнения и оксиды.

- Кислотное травление: детали погружают в слабый кислотный раствор (например, серную или соляную кислоту). Это микроскопически травит поверхность, удаляя оставшиеся оксидные слои и создавая слегка текстурированную поверхность для лучшей механической адгезии покрытия. Для сплавов на основе цинка используется гораздо более слабая кислота для предотвращения коррозии.

- Промывка: Пожалуй, самый важный и часто повторяющийся этап во всем процессе. После каждой химической ванны ювелирные изделия необходимо тщательно промывать деионизированной водой, чтобы предотвратить загрязнение следующего раствора. Недостаточная промывка является основной причиной некачественного покрытия.

3.2 Процесс гальванического покрытия: формирование слоев

После подготовки ювелирное изделие готово к нанесению покрытия. Основная схема включает в себя электролитный раствор, содержащий растворенные соли золота, анод (часто инертный материал, например, титан, покрытый платиной) и ювелирное изделие, выступающее в качестве катода. При подаче постоянного тока ионы золота (Au+) притягиваются к отрицательно заряженному ювелирному изделию и восстанавливаются до металлического золота, образуя сплошной слой на его поверхности.

Однако нанесение чистого золота непосредственно на неблагородные металлы практикуется крайне редко. Для улучшения характеристик и внешнего вида используется многослойный подход.

- Шаг 3.2.1: Защитный слой (барьерная обшивка)

Первым наносимым слоем является «подложка». Это тонкий, плотный слой металла, который хорошо сцепляется как с основным металлом, так и с последующими слоями. Никель является наиболее распространенным подложечным слоем. Он обеспечивает блестящую белую основу, которая усиливает отражательную способность и цвет конечного слоя золота. Что особенно важно, он действует как барьер, предотвращая миграцию атомов основного металла (например, меди или цинка) через слой золота с течением времени, что может привести к потускнению или изменению цвета. Из-за потенциальной возможности аллергических реакций на никель многие производители сейчас используют гипоаллергенные альтернативы, такие как палладий-никель или медная подложка для некоторых основных металлов. - Шаг 3.2.2: Нанесение слоя золотого покрытия

После нанесения первого слоя изделие переносится в ванну для окончательного золочения. Характеристики этой ванны определяют свойства конечного продукта.- Содержание золота: В качестве основного источника ионов золота в ванне используется цианид калия-золота. Чистоту золота в ванне можно регулировать для получения различных каратных цветов (например, 14 карат, 18 карат, 24 карата).

- Цвет и легирование: Для получения различных оттенков золота в ванну добавляют другие металлы:

- Желтое золото: чистое 24-каратное золото или высокопробный сплав.

- Белое золото: сплав с палладием или никелем (хотя никель постепенно выводится из оборота).

- Розовое золото: сплав с более высоким содержанием меди.

- Осветлители и выравниватели: В состав ванны входят запатентованные органические добавки. Эти химические вещества помогают добиться блестящего, зеркального блеска, способствуя равномерному осаждению атомов золота, заполняя микроскопические неровности и сглаживая поверхность.

3.3 Определение толщины покрытия

Толщина золотого слоя является ключевым фактором, определяющим качество, и напрямую контролируется следующими параметрами:

- Плотность тока: величина электрического тока на единицу площади.

- Время: Продолжительность нахождения ювелирных изделий в ванне.

- Концентрация раствора: концентрация ионов золота в электролите.

Толщина измеряется в микронах (мкм) или, чаще для ювелирных изделий, в микродюймах (мк”). Качество позолоченных ювелирных изделий часто описывается их «толщиной золота» и «пробой золота» (например, «2,5 микрона 18-каратного золота»).

К распространенным отраслевым классификациям по толщине относятся:

- Класс 1, толстое золотое гальваническое покрытие/HEGP: (≥ 2,5 мкм или 0,1 мкм) Прочное, высококачественное покрытие для изделий, предназначенных для регулярного использования.

- Позолота/GP: (≥ 0,7 мкм или 0,025 мкм) Стандарт качества для модных ювелирных изделий.

- Gold Flash/GF: (< 0,7 мкм) Очень тонкий декоративный слой с ограниченной износостойкостью, типичный для недорогих одноразовых предметов одежды.

После завершения гальванического покрытия на отдельные участки может быть нанесен заключительный, сверхтонкий слой прозрачного защитного лака или твердого покрытия, такого как родий (для белого золота), чтобы предотвратить потускнение и повысить устойчивость к царапинам.

Шаг 4: Контроль качества, окончательная обработка и упаковка – заключительный этап отбора.

Процесс завершается серией тщательных проверок и усовершенствований, которые подготавливают ювелирное изделие к его дебюту.

4.1 Строгий контроль качества (КК)

Каждое изделие должно пройти строгий контроль качества, прежде чем оно будет допущено к продаже.

- Визуальный осмотр: Инспекторы осматривают изделия под ярким увеличительным светом на наличие дефектов, таких как:

- Дефекты покрытия: отслоение, образование пузырей, изменение цвета или неравномерность окраски.

- Дефекты поверхности: царапины, ямки или шероховатость.

- Конструктивные дефекты: слабые паяные соединения, смещенные компоненты или неисправные застежки.

- Проверка толщины: Для партий высокой стоимости используется рентгенофлуоресцентный спектрометр (XRF). Это неразрушающее устройство облучает изделие рентгеновскими лучами и измеряет испускаемое флуоресцентное излучение, что позволяет получить точное значение толщины и состава покрытия.

- Испытания на адгезию: Образцы из партии могут быть подвергнуты таким испытаниям, как «тест с клейкой лентой» (нанесение и удаление клейкой ленты для проверки отклеивания покрытия) или испытания на термозакалку, чтобы убедиться в надлежащем сцеплении покрытия.

- Испытания на долговечность: Образцы могут быть протестированы на коррозионную стойкость с использованием камеры солевого тумана для имитации ускоренного старения и износа.

4.2 Заключительная отделка и установка

Изделия, прошедшие контроль качества, могут быть подвергнуты окончательной эстетической обработке.

- Полировка и шлифовка: В то время как гальваническая ванна придает блеск, окончательная полировка мягкими кругами и мелкодисперсными составами может усилить сияние до высокого блеска.

- Закрепление камней: Если в дизайне используются драгоценные камни (например, кубический цирконий, синтетические кристаллы или натуральные камни), на этом этапе они закрепляются. Опытные мастера используют инструменты, чтобы аккуратно закрепить камни в оправе, не повредив тонкое золотое покрытие.

- Окисление: Для придания антикварного или винтажного вида на углубления можно нанести химический раствор, чтобы затемнить их, создать контраст и подчеркнуть детали дизайна.

4.3 Упаковка и презентация

Распаковка — неотъемлемая часть процесса покупки. Ювелирные изделия тщательно упаковываются в полиэтиленовые пакеты для предотвращения царапин, маркируются соответствующими юридическими уведомлениями (например, «Позолота») и поставляются в фирменных коробках или мешочках. Это не только защищает товар во время транспортировки, но и повышает его воспринимаемую ценность, обеспечивая приятный опыт для покупателя.

Заключение

Создание ювелирного изделия с золотым покрытием — это замечательный синтез художественного замысла, металлургической науки и высокоточной инженерии. Четыре основных этапа — проектирование и создание прототипа, обработка основного металла, подготовка поверхности и нанесение покрытия, а также контроль качества и финишная обработка — образуют взаимосвязанную цепочку, где совершенство на каждом этапе является обязательным условием.

Понимание этого процесса развеивает мифы о продукте и позволяет как розничным продавцам, так и потребителям оценить ценность качественных ювелирных изделий с золотым покрытием. Это не просто «дешевые украшения», а результат сложного производственного процесса, призванного передать вневременную красоту золота в прочной, доступной и универсальной форме. От первого эскиза дизайнера до окончательной проверки качества — каждое действие направлено на то, чтобы готовое изделие не только отражало свет, но и покоряло сердце своей владелицы.