Fabricarea bijuteriilor placate cu aur: o analiză detaliată a celor 4 etape principale

Introducere: Fascinarea accesibilității de aur

Aurul a captivat omenirea timp de milenii, simbolizând puterea, bogăția și frumusețea. Cu toate acestea, costul prohibitiv al aurului masiv îl face inaccesibil pentru mulți. Aici intră în scenă bijuteriile placate cu aur, oferind estetica aurită râvnită la o fracțiune din preț. Reprezintă o îmbinare perfectă între artă, știință și economie, făcând luxul și versatilitatea accesibile unei piețe globale.

Bijuteriile placate cu aur sunt definite printr-o structură specifică: un miez de metal de bază, pe care un strat subțire de aur este lipit molecular printr-un proces electrochimic. Calitatea și longevitatea piesei finale nu sunt o chestiune de întâmplare, ci sunt determinate de respectarea riguroasă a preciziei și controlului calității în fiecare etapă a creării sale.

Călătoria de la un concept la o bijuterie placată cu aur, finită și gata de comercializare, este una fascinantă și complexă. Poate fi distilată în patru etape critice, secvențiale: 1) Proiectare și prototipare, 2) Fabricarea metalului de bază, 3) Pregătirea și placarea suprafeței și 4) Controlul calității, finisarea și ambalarea. Fiecare etapă este o lume în sine, cuprinzând măiestria tradițională, tehnologia de ultimă generație și ingineria chimică complexă. Acest articol va oferi o explorare cuprinzătoare a fiecăruia dintre acești patru pași principali, dezvăluind efortul meticulos care transformă materiile prime în obiecte ale dorinței.

Pasul 1: Proiectare și prototipare – Planul frumuseții

Înainte de a fi atins orice metal sau de a fi pregătită o baie chimică, fiecare bijuterie pornește de la o idee. Faza de proiectare și prototipare este etapa fundamentală în care se valorifică creativitatea, se validează conceptele și se stabilește planul pentru producția de masă.

1.1 Conceptualizare și schițare

Procesul se aprinde odată cu inspirația. Designerii se inspiră din tendințele prognozate de autoritățile din industrie, precum Institutul Pantone Color, mișcările artistice istorice, natura, arhitectura și motivele culturale. Această etapă inițială este extrem de fluidă și creativă:

- Schițe manuale: Mulți designeri încep cu schițe tradiționale în creion și hârtie. Acest lucru permite explorarea rapidă a formelor, proporțiilor și elementelor stilistice fără constrângerile software-ului. Sunt create, rafinate și restrânse iterații multiple.

- Design digital: Din ce în ce mai mult, conceptul inițial se naște digital, folosind software specializat, cum ar fi programele de proiectare asistată de calculator (CAD), precum Rhino 3D, Matrix sau ZBrush. Designul digital oferă avantaje imense încă de la început, permițând o simetrie perfectă, manipularea ușoară a formelor complexe și crearea de desene tehnice.

1.2 Proiectare tehnică și modelare CAD

Odată ce o schiță este aprobată, aceasta se transformă într-un model digital tridimensional precis. Aici este transpusă viziunea artistului în planul unui inginer.

- Modelare de precizie: Un specialist CAD, adesea numit bijutier digital, construiește modelul de la zero. Fiecare curbă, vârf, canelură și textură a suprafeței este definită cu precizie matematică.

- Inginerie pentru portabilitate: Modelul nu se rezumă doar la estetică; trebuie să fie proiectat pentru utilizare în lumea reală. Proiectantul trebuie să ia în considerare:

- Integritate structurală: Se va rupe acea filigrană delicată? Este clema pandantivului suficient de rezistentă pentru a susține un lanț?

- Confort și funcționalitate: Cum stă un inel pe deget? Mecanismul de încuietoare este fiabil și ușor de utilizat?

- Considerații privind placarea: Proiectarea trebuie să țină cont de procesul de placare. Muchiile ascuțite și dure pot duce la o grosime neuniformă a plăcii din cauza „efectului de margine”, unde densitatea curentului este mai mare. Fisurile adânci și înguste pot capta soluțiile de placare și pot fi dificil de clătit, ducând la coroziune ulterioară. Un bun proiectant CAD va încorpora raze și tranziții line pentru a asigura o placare uniformă.

1.3 Prototipare: Aducerea la viață a digitalului

Un model CAD pe un ecran poate fi înșelător. Un prototip fizic este esențial pentru a evalua forma, senzația și funcția reală a designului. Două tehnologii principale domină această etapă:

- Imprimare 3D (Fabricație aditivă): Aceasta este cea mai comună metodă în prezent. Fișierul CAD este trimis către o imprimantă 3D, care construiește modelul strat cu strat dintr-o rășină lichidă sensibilă la UV (SLA - Stereolitografie) sau un material asemănător cerii (PolyJet). Această „imprimare” este o reprezentare tangibilă, extrem de precisă, a designului final.

- Turnare și sculptură în ceară: Pentru modelele foarte tradiționale sau extrem de organice, un model principal poate fi totuși sculptat manual dintr-un bloc de ceară de bijutier folosind unelte specializate. Acesta este un proces artizanal calificat.

Modelul 3D sau modelul de ceară rezultat este cunoscut sub numele de prototip sau tipar.

1.4 Eșantionare și validare

Prototipul este folosit pentru a crea o singură mostră de metal, de obicei din alamă sau argint, prin procesul de turnare (detaliat în pasul următor). Această mostră este esențială pentru:

- Validarea designului: Echipa ține, poartă și testează mostra. Arată așa cum se așteaptă? Este confortabilă? Funcționează mecanismul?

- Testarea pieței: Eșantionul poate fi prezentat grupurilor de discuție sau cumpărătorilor cheie pentru a evalua recepția pieței.

- Evaluarea producției: Inginerii de producție examinează eșantionul pentru a identifica orice potențiale provocări de fabricație înainte de începerea producției la scară largă.

Feedback-ul din această etapă este încorporat, iar modelul CAD este rafinat într-o buclă iterativă până când se obține modelul master perfect. Acest model master este întruchiparea fizică a designului și va fi utilizat pentru a crea matrițele pentru producția de masă.

Pasul 2: Fabricarea metalului de bază – Crearea pânzei

Metalul de bază formează nucleul structural al bijuteriei, „pânza” acesteia. Alegerea metalului și metoda de fabricație sunt esențiale, deoarece determină rezistența, greutatea, costul piesei și modul în care aceasta va interacționa cu procesul de placare.

2.1 Alegerea metalelor de bază

Nu toate metalele sunt potrivite pentru placarea cu aur. Metalul selectat trebuie să fie accesibil ca preț, durabil și să posede proprietăți bune de galvanizare.

- Alamă (aliaj cupru-zinc): Cea mai populară alegere pentru bijuteriile placate cu aur. Este relativ ieftină, ușor de turnat și prelucrat mecanic și are o culoare galbenă caldă, care oferă o bază excelentă pentru placarea cu aur. Dacă placarea se uzează, alama de dedesubt nu creează un contrast puternic și neatractiv.

- Cupru: Folosit pentru conductivitatea electrică și maleabilitatea sa excelente. Este adesea folosit ca strat de bază pentru alte metale de bază sau pentru anumite stiluri. Cuprul pur este relativ moale.

- Oțel inoxidabil: Câștigă popularitate datorită rezistenței sale excepționale și rezistenței la coroziune. Este hipoalergenic, fiind ideal pentru cercei și piercing-uri. Cu toate acestea, necesită tehnici specializate de placare pentru a asigura aderența corectă a stratului de aur.

- Aliaje de zinc (de exemplu, Zamak): Adesea utilizate pentru accesorii complexe, prin presare, și bijuterii de modă rentabile datorită proprietăților lor excelente de turnare sub presiune. Pot fi fragile și trebuie placate cu grijă pentru a preveni coroziunea.

2.2 Tehnici de fabricație

Metoda utilizată pentru modelarea metalului de bază depinde de complexitatea, volumul și costul proiectului.

- A. Turnarea: Metoda pentru complexitate

Turnarea este metoda predominantă pentru crearea de componente de bijuterii tridimensionale, detaliate, cum ar fi pandantive, talismane și inele cu modele complexe.- Construcția de copaci: Prototipurile aprobate din ceară sau rășină sunt atașate la un „copac” central din ceară, creând o structură care seamănă cu un candelabru. Un singur copac poate conține zeci sau chiar sute de modele identice.

- Îmbrăcare: Copacul este plasat într-un vas de oțel, iar în jurul lui se toarnă un material lichid asemănător ipsosului, numit îmbrăcare. Îmbrăcarea se întărește într-o matriță dură, rezistentă la căldură.

- Ardere: Recipientul este plasat într-un cuptor și încălzit la o temperatură ridicată. Acest proces topește și vaporizează ceara („turnare cu ceară pierdută”), lăsând în urmă o cavitate perfectă, goală, în forma bijuteriilor, în interiorul investiției întărite.

- Topire și turnare: Metalul de bază ales este topit într-un creuzet la temperaturi care depășesc 1000°C. Folosind o mașină de turnare centrifugă sau cu asistență în vid, metalul topit este forțat în cavitățile goale ale matriței de turnare.

- Călire și îndepărtare a țesăturilor: După ce metalul s-a solidificat, balonul este răcit și plasat în apă. Materialul de ambalare se dizolvă, dezvăluind „arborele” metalic compus acum din bijuterii solide.

- Tăierea: Bucățile individuale, numite piese turnate, sunt tăiate cu grijă din copac folosind ferăstraie.

- B. Ștanțare și ștanțare: Metoda pentru simplitate și volum

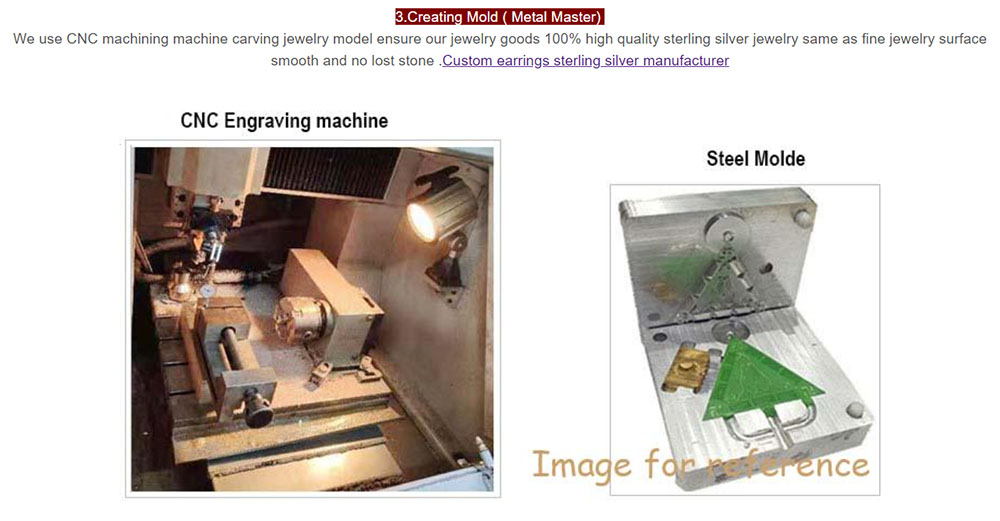

Această metodă este utilizată pentru modele mai simple, mai plate sau mai uniforme, cum ar fi zale, cercei rotunzi simpli și pandantive asemănătoare monedelor.- Crearea matriței: Se fabrică o unealtă personalizată din oțel, numită matriță. Aceasta este formată din două jumătăți - una cu un design în relief (poansonul) și una cu un design încastrat (cavitatea) - care se îmbină perfect.

- Procesul de ștanțare: O foaie de metal de bază este plasată între cele două jumătăți ale matriței. O presă hidraulică sau mecanică puternică forțează matrițele împreună cu o presiune imensă, forțând metalul și imprimând simultan modelul în acesta.

- Avantaje: Ștanțarea este extrem de rapidă și rentabilă pentru producția de volum mare. Piesele rezultate sunt, de asemenea, mai rezistente și mai dense decât piesele turnate, deoarece structura granulară a metalului este comprimată.

- C. Trecerea sârmei și fabricarea lanțurilor

Lanțurile sunt un element de bază al bijuteriilor, iar fabricarea lor este un domeniu specializat.- Tragerea sârmei: Tijele metalice sunt trase printr-o serie de matrițe progresiv mai mici pentru a obține grosimea dorită a sârmei.

- Asamblarea lanțului: Aceasta se poate face cu mașina pentru lanțuri simple, precum cele din frânghie sau cablu, sau manual pentru stiluri mai complexe, precum lanțurile Figaro sau Bizantine. Legăturile sunt formate, conectate și adesea lipite închise pentru rezistență.

2.3 Primii pași de finisare: Asamblare pre-placare

După fabricare, componentele brute sunt brute și necesită finisare inițială.

- Pilire și debavurare: Marginile rugoase, cunoscute sub numele de mase de presare (de la turnare) și bavuri (de la ștanțare), sunt pilite manual.

- Rulou rotativ: Componentele sunt plasate într-un cilindru rotativ (un tambur rotativ) cu un mediu abraziv, apă și un compus de lustruire. Acest proces întărește metalul, netezește suprafețele și produce un finisaj preliminar uniform, satinat.

- Lipire: Dacă piesa are mai multe componente (de exemplu, o clemă de pandantiv lipită pe pandantiv sau o tijă de inel lipită pe o montură), aceasta se face de către un meșter priceput folosind o torță și o aliaj de lipit cu un punct de topire mai scăzut decât metalul de bază.

La sfârșitul acestei etape, avem un obiect din metal de bază complet format, asamblat și netezit, gata pentru procesul de transformare care îi va da aspectul iconic al aurului.

Pasul 3: Pregătirea suprafeței și placarea – Transformarea alchimică

Aceasta este etapa cea mai complexă din punct de vedere tehnic și cea mai sensibilă din punct de vedere chimic a întregului proces. Succesul aurării – aderența, strălucirea și durabilitatea acesteia – depinde aproape în întregime de rigoarea pregătirii care o precede. Principiul este simplu: o suprafață perfect curată este esențială pentru o placă perfectă.

3.1 Pregătirea suprafeței: cheia nevăzută a calității

Acest proces de curățare în mai multe etape este conceput pentru a îndepărta orice contaminant posibil de pe suprafața metalului de bază.

- Curățare cu solvent: O baie de degresare inițială într-un solvent organic sau o soluție alcalină îndepărtează uleiurile, amprentele și cerurile rezultate din manipulare și din procesele anterioare.

- Electrocurățare: Bijuteria este scufundată într-o baie alcalină, încărcată electric. Aceasta acționează ca un catod (terminal negativ), provocând o erupție viguroasă de hidrogen gazos la suprafața sa. Această reacție electrochimică îndepărtează impuritățile și oxizii microscopici.

- Decapare acidă: Piesele sunt imersate într-o soluție acidă blândă (cum ar fi acidul sulfuric sau clorhidric). Aceasta corodează suprafața microscopic, îndepărtând orice straturi de oxid rămase și oferind o suprafață ușor texturată pentru o aderență mecanică superioară a placajului. Pentru aliajele pe bază de zinc, se utilizează un acid mult mai blând pentru a preveni coroziunea.

- Clătire: Poate cea mai critică și repetată etapă din întregul proces. După fiecare baie chimică, bijuteriile trebuie clătite bine în apă deionizată pentru a preveni contaminarea următoarei soluții. Clătirea inadecvată este o cauză principală a defecțiunii placarii.

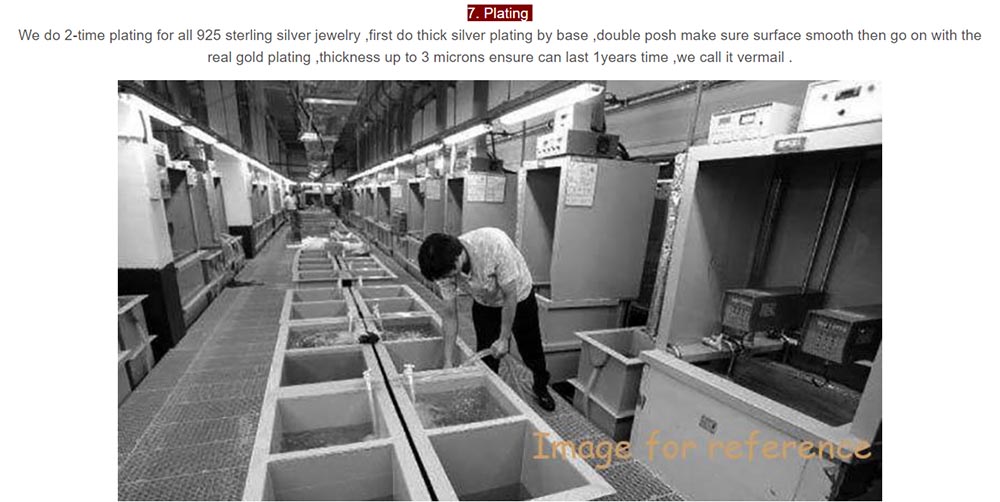

3.2 Procesul de galvanizare: Construirea straturilor

După preparare, bijuteria este gata pentru placare. Configurația fundamentală implică o soluție de electrolit care conține săruri de aur dizolvate, un anod (adesea un material inert precum titanul acoperit cu platină) și bijuteria care acționează ca și catod. Când se aplică un curent continuu, ionii de aur (Au+) sunt atrași de bijuteria încărcată negativ și sunt reduși la aur metalic, formând un strat coerent pe suprafața acesteia.

Totuși, placarea cu aur pur direct pe metale de bază se face rar. Se folosește o abordare multistrat pentru a îmbunătăți performanța și aspectul.

- Pasul 3.2.1: Stratul de lovire (placare barieră)

Primul strat depus este un „strat de depunere”. Acesta este un strat subțire și dens dintr-un metal care aderă bine atât la metalul de bază, cât și la straturile ulterioare. Nichelul este cel mai comun strat de depunere. Acesta oferă o bază albă, strălucitoare, care sporește reflectivitatea și culoarea stratului final de aur. În mod crucial, acesta acționează ca o barieră, împiedicând atomii din metalul de bază (cum ar fi cuprul sau zincul) să migreze prin stratul de aur în timp, ceea ce poate provoca pătarea sau decolorarea. Datorită potențialului nichelului de a provoca reacții alergice, mulți producători folosesc acum alternative hipoalergenice, cum ar fi paladiu-nichel sau un strat de depunere cu cupru pentru anumite metale de bază. - Pasul 3.2.2: Stratul de placare cu aur

După aplicarea stratului de placare cu aur, piesa este transferată în baia finală de placare cu aur. Caracteristicile acestei băi determină proprietățile produsului final.- Conținut de aur: Baia folosește cianură de aur și potasiu ca sursă principală de ioni de aur. Puritatea aurului din baie poate fi ajustată pentru a crea diferite culori de karate (de exemplu, 14k, 18k, 24k).

- Culoare și aliere: Pentru a obține diferite culori de aur, în baie se adaugă și alte metale:

- Aur galben: Aur pur de 24k sau un aliaj cu conținut ridicat de karate.

- Aur alb: Aliat cu paladiu sau nichel (deși nichelul este eliminat treptat).

- Aur roz: Aliat cu o proporție mai mare de cupru.

- Agenți de strălucire și nivelare: Baia conține aditivi organici brevetați. Aceste substanțe chimice ajută la producerea unui finisaj strălucitor, ca oglinda, prin promovarea unei depuneri uniforme de atomi de aur, umplerea văilor microscopice și netezirea suprafeței.

3.3 Determinarea grosimii plăcii

Grosimea stratului de aur este un factor determinant al calității și este controlată direct de:

- Densitatea de curent: Cantitatea de curent electric pe unitatea de suprafață.

- Timp: Durata în care bijuteriile rămân în baie.

- Concentrația soluției: Concentrația ionilor de aur din electrolit.

Grosimea se măsoară în microni (µm) sau, mai frecvent pentru bijuterii, în micro-țoli (µ”). Calitatea bijuteriilor placate cu aur este adesea descrisă prin „grosimea aurului” și „finețea aurului” (de exemplu, „2,5 microni de aur de 18k”).

Clasificările industriale comune bazate pe grosime includ:

- Clasa 1, Galvanizare cu aur greu/HEGP: (≥ 2,5 µ” sau 0,1 µm) O placare durabilă, de înaltă calitate, pentru articole destinate uzurii regulate.

- Placat cu aur/GP: (≥ 0,7 µ” sau 0,025 µm) Standardul pentru bijuteriile de modă de calitate.

- Gold Flash/GF: (< 0,7 µ”) Un strat decorativ foarte subțire, cu durabilitate limitată, tipic articolelor de modă de unică folosință, ieftine.

După finalizarea placarii, pe anumite zone se poate aplica un strat final, ultra-subțire, de lac protector transparent sau un strat dur, precum rodiul (pentru aur alb), pentru a preveni pătarea și a spori rezistența la zgârieturi.

Pasul 4: Controlul calității, finisarea și ambalarea – Selecția finală

Călătoria se încheie cu o serie de verificări și îmbunătățiri meticuloase care pregătesc bijuteriile pentru debutul lor.

4.1 Control riguros al calității (CC)

Fiecare piesă trebuie să treacă printr-un proces strict de control al calității înainte de a putea fi aprobată pentru vânzare.

- Inspecție vizuală: Inspectorii examinează piesele sub lumini puternice, mărite, pentru a depista defecte precum:

- Defecte de placare: exfoliere, formare de bășici, decolorare sau culoare neuniformă.

- Imperfecțiuni ale suprafeței: zgârieturi, gropițe sau rugozitate.

- Defecte de construcție: îmbinări de lipire slabe, componente nealiniate sau cleme nefuncționale.

- Verificarea grosimii: Pentru loturi de valoare mare, se utilizează un spectrometru cu fluorescență de raze X (XRF). Acest dispozitiv nedistructiv bombardează elementul cu raze X și măsoară radiația fluorescentă emisă pentru a oferi o citire exactă a grosimii și compoziției plăcii.

- Teste de aderență: Probele dintr-un lot pot fi supuse unor teste precum „testul cu bandă adezivă” (aplicarea și îndepărtarea benzii adezive pentru a vedea dacă placarea se desprinde) sau teste de răcire termică pentru a se asigura că placarea este lipită corect.

- Testarea durabilității: Probele pot fi testate pentru rezistența la coroziune utilizând o cameră de pulverizare cu sare pentru a simula îmbătrânirea și uzura accelerată.

4.2 Finisare finală și montare

Piesele care trec de controlul calității pot fi supuse unor retușuri estetice finale.

- Lustruire și lustruire: În timp ce baia de placare oferă strălucire, o lustruire finală cu discuri moi și compuși fini poate spori luciul până la o strălucire intensă.

- Montarea pietrelor: Dacă modelul include pietre prețioase (de exemplu, zirconiu cubic, cristale sintetice sau pietre naturale), acestea sunt montate în această etapă. Montatorii pricepuți folosesc unelte pentru a fixa cu grijă pietrele în monturi, fără a deteriora placarea delicată cu aur.

- Oxidare: Pentru un aspect antic sau vintage, se poate aplica o soluție chimică pe zonele încastrate pentru a le întuneca, creând contrast și făcând detaliile de design să „iasă în evidență”.

4.3 Ambalare și prezentare

Experiența de despachetare face parte din produs. Bijuteriile sunt plasate cu grijă în pungi de polietilenă pentru a preveni zgârieturile, etichetate cu mențiuni legale relevante (de exemplu, „Placat cu aur”) și prezentate în cutii sau pungi cu sigla companiei. Acest lucru nu numai că protejează produsul în timpul transportului, dar sporește și valoarea percepută și oferă o experiență satisfăcătoare pentru clienți.

Concluzie

Crearea unei bijuterii placate cu aur este o sinteză remarcabilă a viziunii artistice, științei metalurgice și ingineriei de precizie. Cei patru pași principali - Proiectare și Prototipare, Fabricarea Metalului de Bază, Pregătirea și Placarea Suprafeței, Controlul și Finisarea Calității - formează un lanț interconectat în care excelența în fiecare etapă este non-negociabilă.

Înțelegerea acestui proces demitizează produsul și permite atât comercianților cu amănuntul, cât și consumatorilor să aprecieze propunerea de valoare a bijuteriilor placate cu aur, bine realizate. Nu sunt doar „bijuterii ieftine”, ci mai degrabă rezultatul unui proces sofisticat de fabricație, conceput pentru a oferi frumusețea atemporală a aurului într-o formă durabilă, accesibilă și versatilă. De la prima schiță a designerului până la verificarea finală a calității, fiecare acțiune este dedicată asigurării faptului că piesa finită nu numai că captează lumina, ci și inima purtătorului său.