Revelando o processo completo de produção de joias OEM: 18 etapas do design à entrega.

Introdução

A indústria de fabricação de joias para OEMs (Fabricantes de Equipamentos Originais) é um campo altamente especializado que combina arte, engenharia de precisão e rigoroso controle de qualidade. Desde os esboços iniciais do design até a entrega final, cada etapa deve atender a padrões exigentes, especialmente na produção para marcas de luxo. Este artigo oferece uma análise detalhada das 18 etapas críticas da produção de joias para OEMs, abrangendo design, fabricação e garantia da qualidade.

Parte 1: Fase de Projeto – Onde a Criatividade Encontra a Precisão

1. Consulta com o cliente e envio do esboço

O processo começa quando um cliente (marca ou varejista) fornece um conceito de design, seja em forma de esboços à mão ou arquivos digitais. Marcas de luxo geralmente exigem acordos de confidencialidade rigorosos antes de compartilhar quaisquer detalhes do projeto.

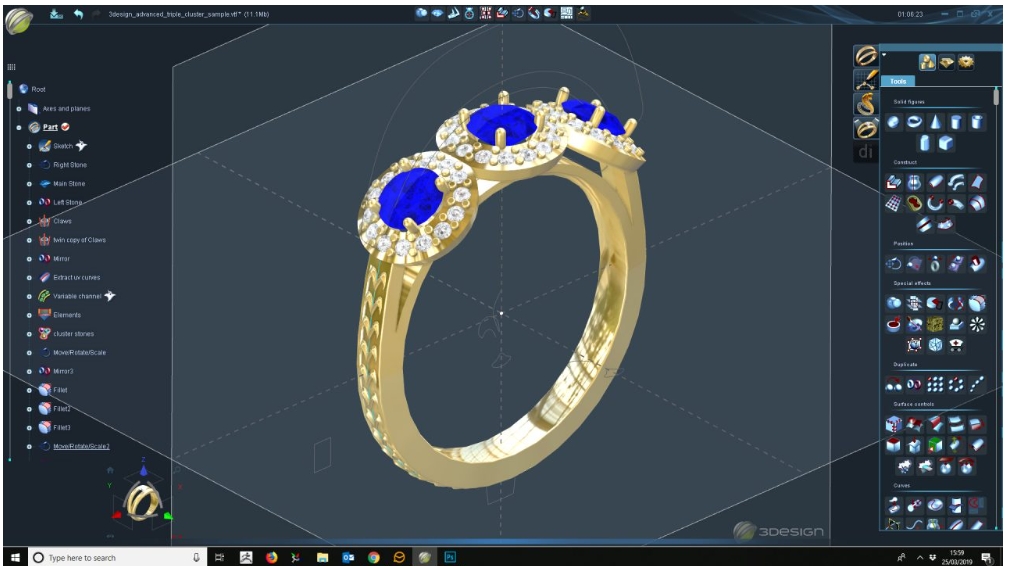

2. Modelagem Digital com JewelCAD

Os designers utilizam o JewelCAD, um software líder em design de joias, para criar um modelo 3D. Esta etapa garante:

- Proporções e dimensões precisas

- Viabilidade estrutural para fundição e assentamento de pedra.

- Ajustes com base no feedback do cliente.

3. Impressão 3D em cera (precisão de ±0,05 mm)

O modelo digital aprovado é impresso em 3D em cera usando estereolitografia de alta resolução (SLA) ou modelagem multijato (MJM). A tolerância é mantida dentro de ±0,05 mm para garantir a preservação de detalhes complexos.

4. Aprovação do Cliente e Criptografia de Design

Antes de entrar em produção, o modelo 3D é compartilhado com o cliente por meio de arquivos criptografados para evitar roubo de propriedade intelectual — prática comum ao trabalhar com marcas de luxo internacionais.

Parte 2: Fase de Produção – Aprimorando a Perfeição

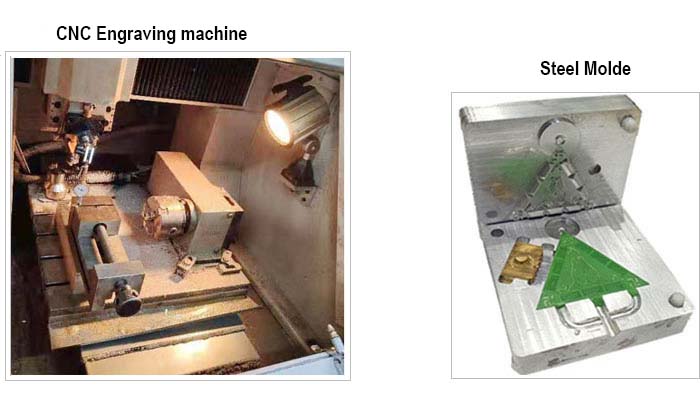

5. Fabricação de moldes de borracha (para produção em massa)

Para encomendas em grande quantidade, cria-se um molde de borracha a partir do modelo mestre em cera. Isso permite a duplicação consistente do padrão em cera.

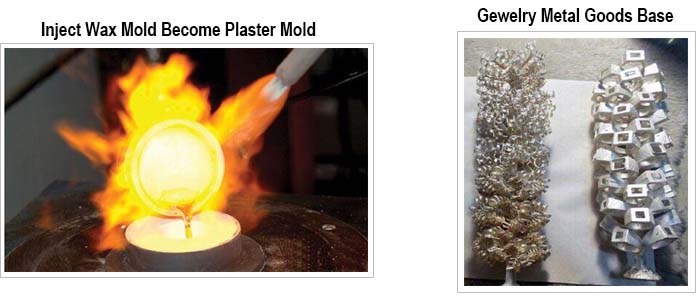

6. Fundição de Precisão (Técnica da Cera Perdida)

- As árvores de cera são montadas e envoltas em uma estrutura de cerâmica.

- O metal fundido (ouro, prata, platina) é vertido no molde.

- Após o resfriamento, a cerâmica é quebrada, revelando pedaços de metal bruto.

7. Rebarbação e Polimento

O excesso de metal (canais de alimentação) é removido e as superfícies são polidas até obter um acabamento liso, utilizando:

- Máquinas de tamboreamento (para alisamento inicial)

- Polimento manual (para bordas de precisão)

8. Galvanoplastia sem cianeto (precisão de 0,03 μm)

Para atender aos padrões de conformidade ecológicos e da UE, é aplicado um processo de galvanoplastia sem cianeto. A camada de ouro ou ródio é controlada com uma espessura de 0,03 μm para garantir cor consistente e durabilidade.

9. Assentamento Micro-Pave (80 pedras/cm²)

Para joias de alta qualidade, utiliza-se a cravação micropavé, que permite até 80 diamantes ou pedras preciosas por centímetro quadrado. Isso requer:

- Precisão guiada a laser para perfuração

- Inspeção microscópica para garantir o alinhamento da pedra.

10. Gravação a laser e marcação de contraste

- A gravação a laser adiciona números de série ou logotipos.

- As marcas de autenticidade (por exemplo, "750" para ouro 18 quilates) são estampadas para comprovar a autenticidade.

11. Montagem (para projetos com várias peças)

Peças complexas (ex.: fechos, dobradiças) são montadas manualmente ou com ferramentas de microsoldagem.

Parte 3: Controle de Qualidade – Garantindo a Excelência

12. Teste do Espectrômetro XRF (Erro ≤0,3%)

Um espectrômetro de fluorescência de raios X (XRF) verifica a pureza do metal, detectando a composição da liga com erro ≤0,3%.

13. Verificação de Pedras Preciosas

- Testadores de diamantes verificam a autenticidade.

- Os microscópios inspecionam a presença de inclusões ou danos.

14. Teste de névoa salina de 48 horas (resistência à corrosão)

Para simular ambientes extremos, as joias são submetidas a um teste de névoa salina de 48 horas, garantindo:

- Sem manchas ou descascamento do revestimento.

- Integridade estrutural sob umidade

15. Verificação de Peso e Dimensões

Cada peça é pesada e medida de acordo com as especificações para garantir a consistência.

16. Inspeção Visual Final

Especialistas em controle de qualidade treinados examinam:

- Arranhões superficiais

- rigidez da pedra

- Qualidade estética geral

Parte 4: Embalagem e Envio

17. Embalagem Anti-Manchas

As joias são seladas em sacos anti-oxidação com gel de sílica para evitar a oxidação durante o transporte.

18. Logística e Conformidade Aduaneira

- Marcas de luxo podem exigir serviços de entrega com segurança reforçada (por exemplo, Brinks).

- A documentação adequada (por exemplo, Certificados do Processo Kimberley para diamantes) é preparada.

Conclusão

O processo de produção de joias OEM é uma combinação meticulosa de arte, engenharia e tecnologia. Da impressão 3D em cera com precisão de ±0,05 mm à cravação de 80 pedras em micropavé, cada etapa exige precisão. Com testes de fluorescência de raios X (XRF) e testes de névoa salina de 48 horas, os fabricantes garantem que apenas peças impecáveis cheguem aos consumidores.

Para marcas que buscam parceiros OEM, compreender esses 18 passos essenciais garante a seleção de um fornecedor capaz de atender aos altos padrões da joalheria de luxo.