Odkrywamy kompletny proces produkcji biżuterii OEM: 18 kroków od projektu do dostawy

Wstęp

Branża OEM (Original Equipment Manufacturing) biżuterii to wysoce wyspecjalizowana dziedzina, która łączy w sobie kunszt, precyzję wykonania i rygorystyczną kontrolę jakości. Od wstępnych szkiców projektowych po finalną wysyłkę, każdy etap musi spełniać rygorystyczne standardy, zwłaszcza w przypadku produkcji dla marek luksusowych. Niniejszy artykuł przedstawia dogłębne omówienie 18 kluczowych etapów produkcji biżuterii OEM, obejmujących projektowanie, produkcję i zapewnienie jakości.

Część 1: Faza projektowania – gdzie kreatywność spotyka się z precyzją

1. Konsultacje z klientem i przesłanie szkicu

Proces rozpoczyna się, gdy klient (marka lub sprzedawca detaliczny) dostarcza koncepcję projektu, w postaci odręcznych szkiców lub plików cyfrowych. Marki luksusowe często wymagają ścisłych umów o zachowaniu poufności (NDA) przed udostępnieniem jakichkolwiek szczegółów projektu.

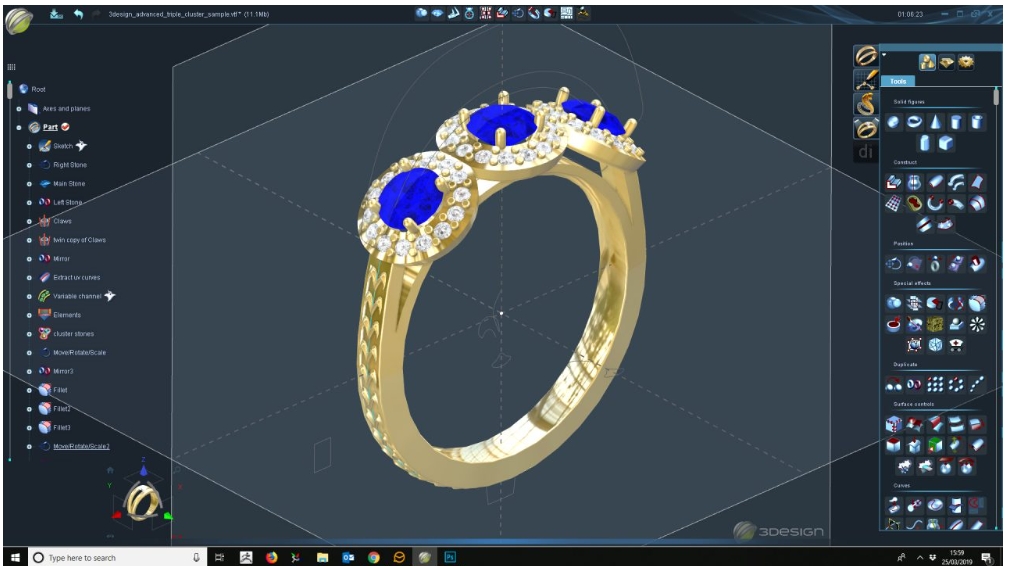

2. Modelowanie cyfrowe z JewelCAD

Projektanci korzystają z JewelCAD, wiodącego oprogramowania do projektowania biżuterii, aby stworzyć model 3D. Ten etap zapewnia:

- Dokładne proporcje i wymiary

- Wykonalność konstrukcyjna odlewów i oprawy kamieni

- Dostosowania na podstawie opinii klienta

3. Drukowanie 3D w wosku (dokładność ±0,05 mm)

Zatwierdzony model cyfrowy jest drukowany w technologii 3D z wosku metodą stereolitografii o wysokiej rozdzielczości (SLA) lub modelowania wielostrumieniowego (MJM). Tolerancja wynosi ±0,05 mm, co gwarantuje zachowanie skomplikowanych detali.

4. Zatwierdzenie klienta i szyfrowanie projektu

Przed rozpoczęciem produkcji model 3D jest udostępniany klientowi w postaci zaszyfrowanych plików, co ma na celu zapobieganie kradzieży własności intelektualnej — powszechnej praktyce przy współpracy z międzynarodowymi markami luksusowymi.

Część 2: Faza produkcji – tworzenie perfekcji

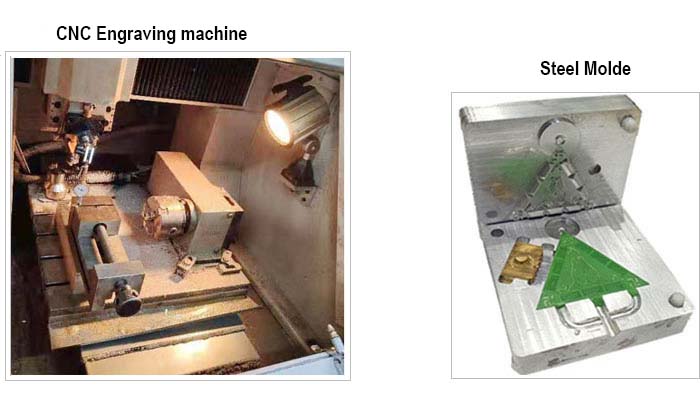

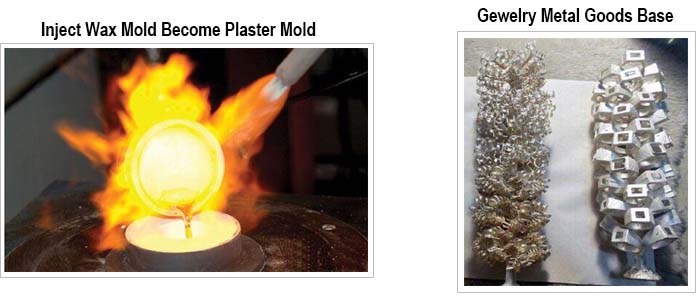

5. Produkcja form gumowych (do produkcji masowej)

W przypadku zamówień hurtowych, na podstawie modelu woskowego powstaje gumowa forma. Pozwala to na powtarzalne odwzorowanie wzoru woskowego.

6. Odlewnictwo precyzyjne (technika wosku traconego)

- Drzewka woskowe są składane i umieszczane w ceramicznej skorupie.

- Do formy wlewa się ciekły metal (złoto, srebro, platynę).

- Po ostygnięciu ceramika jest rozbijana, odsłaniając kawałki surowego metalu.

7. Gratowanie i polerowanie

Nadmiar metalu (wlewy) jest usuwany, a powierzchnie są polerowane do uzyskania gładkiego wykończenia przy użyciu:

- Maszyny wirujące (do wstępnego wygładzania)

- Polerowanie ręczne (dla uzyskania precyzyjnych krawędzi)

8. Galwanizacja bez cyjanku (dokładność 0,03 μm)

Aby spełnić normy ekologiczne i unijne, stosujemy galwanizację bez użycia cyjanku. Grubość warstwy złota lub rodu jest kontrolowana do 0,03 μm, co zapewnia jednolity kolor i trwałość.

9. Ustawienie Micro-Pave (80 kamieni/cm²)

W przypadku biżuterii wysokiej klasy stosuje się oprawę mikro-pave, pozwalającą na osadzenie do 80 diamentów lub kamieni szlachetnych na centymetr kwadratowy. Wymaga to:

- Precyzja wiercenia sterowana laserowo

- Badanie mikroskopowe w celu sprawdzenia ustawienia kamieni

10. Grawerowanie laserowe i znakowanie probiercze

- Grawerowanie laserowe pozwala na dodanie numerów seryjnych i logo.

- W celu potwierdzenia autentyczności nanoszone są znaki probiercze (np. „750” dla złota 18-karatowego).

11. Montaż (dla projektów wieloczęściowych)

Skomplikowane elementy (np. zapięcia, zawiasy) montuje się ręcznie lub przy użyciu narzędzi do mikrospawania.

Część 3: Kontrola jakości – zapewnianie doskonałości

12. Badanie spektrometrem XRF (błąd ≤0,3%)

Spektrometr fluorescencji rentgenowskiej (XRF) weryfikuje czystość metalu, wykrywając skład stopu z błędem ≤0,3%.

13. Weryfikacja kamieni szlachetnych

- Testerzy diamentów sprawdzają autentyczność.

- Mikroskopy służą do badania obecności inkluzji i uszkodzeń.

14. 48-godzinny test w mgle solnej (odporność na korozję)

Aby symulować ekstremalne warunki, biżuteria poddawana jest 48-godzinnemu testowi w mgle solnej, co gwarantuje:

- Brak matowienia i łuszczenia się powłoki

- Integralność strukturalna w warunkach wilgoci

15. Kontrola wagi i wymiarów

Każdy element jest ważony i mierzony zgodnie ze specyfikacją, aby zapewnić spójność.

16. Ostateczna kontrola wizualna

Przeszkoleni specjaliści ds. kontroli jakości sprawdzają:

- Zarysowania powierzchni

- Szczelność kamienia

- Ogólna jakość estetyczna

Część 4: Pakowanie i wysyłka

17. Opakowanie zapobiegające matowieniu

Biżuteria jest pakowana w woreczki odporne na matowienie, wypełnione żelem krzemionkowym, aby zapobiec utlenianiu podczas transportu.

18. Logistyka i zgodność z przepisami celnymi

- Marki luksusowe mogą wymagać bezpiecznych przesyłek kurierskich (np. Brinks).

- Przygotowywana jest odpowiednia dokumentacja (np. Certyfikaty Procesu Kimberley w przypadku diamentów).

Wniosek

Proces produkcji biżuterii OEM to skrupulatne połączenie kunsztu, inżynierii i technologii. Od druku 3D w wosku z dokładnością ±0,05 mm po mikro-oprawę z 80 kamieniami, każdy etap wymaga precyzji. Dzięki testom XRF i 48-godzinnym kontrolom w mgle solnej producenci gwarantują, że do klientów trafiają wyłącznie nieskazitelne produkty.

Dla marek poszukujących partnerów OEM zrozumienie tych 18 kluczowych kroków gwarantuje wybór dostawcy, który jest w stanie sprostać najwyższym standardom w zakresie biżuterii.