Produkcja biżuterii pozłacanej: szczegółowe omówienie 4 głównych etapów

Wprowadzenie: urok pozłacanej przystępności cenowej

Złoto od tysiącleci urzeka ludzkość, symbolizując władzę, bogactwo i piękno. Jednak zaporowy koszt litego złota sprawia, że jest ono niedostępne dla wielu. To właśnie tutaj pojawia się biżuteria pozłacana, oferując pożądaną złotą estetykę za ułamek jej ceny. Stanowi ona idealne połączenie sztuki, nauki i ekonomii, dzięki czemu luksus i wszechstronność stają się dostępne na rynku globalnym.

Biżuteria pozłacana charakteryzuje się specyficzną strukturą: rdzeniem z metalu nieszlachetnego, na którym cienka warstwa złota jest molekularnie wiązana w procesie elektrochemicznym. Jakość i trwałość gotowego wyrobu nie są dziełem przypadku, lecz zależą od rygorystycznego przestrzegania precyzji i kontroli jakości na każdym etapie jego powstawania.

Droga od koncepcji do gotowego, gotowego do wprowadzenia na rynek, pozłacanego wyrobu jubilerskiego jest fascynująca i złożona. Można ją streścić w czterech kluczowych, następujących po sobie etapach: 1) Projektowanie i prototypowanie, 2) Produkcja metalu bazowego, 3) Przygotowanie powierzchni i platerowanie oraz 4) Kontrola jakości, wykończenie i pakowanie. Każdy etap to odrębny świat, obejmujący tradycyjne rzemiosło, najnowocześniejszą technologię i zaawansowaną inżynierię chemiczną. Niniejszy artykuł kompleksowo omawia każdy z tych czterech głównych etapów, ukazując, jak skrupulatnie przetwarza się surowe materiały w obiekty pożądania.

Krok 1: Projekt i prototypowanie – plan piękna

Zanim metal zostanie dotknięty lub przygotowana zostanie kąpiel chemiczna, każdy element biżuterii zaczyna się od pomysłu. Faza projektowania i prototypowania to etap fundamentalny, na którym ujarzmia się kreatywność, weryfikuje koncepcje i tworzy plan masowej produkcji.

1.1 Konceptualizacja i szkicowanie

Proces rozpala się inspiracją. Projektanci czerpią inspirację z trendów prognozowanych przez autorytety branżowe, takie jak Pantone Color Institute, historycznych ruchów artystycznych, natury, architektury i motywów kulturowych. Ten początkowy etap jest niezwykle płynny i kreatywny:

- Szkice odręczne: Wielu projektantów zaczyna od tradycyjnych szkiców ołówkiem na papierze. Pozwala to na szybkie zgłębianie form, proporcji i elementów stylistycznych bez ograniczeń oprogramowania. Tworzone są liczne iteracje, udoskonalane i zawężane.

- Projektowanie cyfrowe: Coraz częściej początkowa koncepcja powstaje cyfrowo, przy użyciu specjalistycznego oprogramowania, takiego jak programy do projektowania wspomaganego komputerowo (CAD), takie jak Rhino 3D, Matrix czy ZBrush. Projektowanie cyfrowe oferuje ogromne korzyści od samego początku, umożliwiając idealną symetrię, łatwą manipulację złożonymi formami i tworzenie rysunków technicznych.

1.2 Projektowanie techniczne i modelowanie CAD

Po zatwierdzeniu szkic przekształca się w precyzyjny, trójwymiarowy model cyfrowy. W tym miejscu wizja artysty zostaje przełożona na projekt inżynierski.

- Modelowanie precyzyjne: Specjalista CAD, często nazywany jubilerem cyfrowym, buduje model od podstaw. Każda krzywizna, ząb, rowek i faktura powierzchni są definiowane z matematyczną precyzją.

- Inżynieria dla wygody noszenia: Model nie jest tylko kwestią estetyki; musi być zaprojektowany z myślą o praktycznym użytkowaniu. Projektant musi wziąć pod uwagę:

- Integralność strukturalna: Czy ten delikatny filigran pęknie? Czy uchwyt wisiorka jest wystarczająco mocny, aby utrzymać łańcuszek?

- Wygoda i funkcjonalność: Jak pierścionek leży na palcu? Czy mechanizm zapięcia jest niezawodny i łatwy w obsłudze?

- Zagadnienia dotyczące galwanizacji: Projekt musi uwzględniać proces galwanizacji. Ostre, twarde krawędzie mogą prowadzić do nierównomiernej grubości powłoki ze względu na „efekt krawędziowy”, czyli wyższą gęstość prądu. Głębokie, wąskie szczeliny mogą zatrzymywać roztwory galwaniczne i utrudniać ich wypłukiwanie, co może prowadzić do późniejszej korozji. Dobry projektant CAD uwzględni promienie i płynne przejścia, aby zapewnić równomierne pokrycie.

1.3 Prototypowanie: Wprowadzanie treści cyfrowych w życie

Model CAD na ekranie może być mylący. Fizyczny prototyp jest niezbędny do oceny rzeczywistej formy, charakteru i funkcjonalności projektu. Na tym etapie dominują dwie główne technologie:

- Drukowanie 3D (wytwarzanie addytywne): To obecnie najpopularniejsza metoda. Plik CAD jest wysyłany do drukarki 3D, która buduje model warstwa po warstwie z płynnej żywicy wrażliwej na promieniowanie UV (SLA – stereolitografia) lub materiału przypominającego wosk (PolyJet). Ten „wydruk” stanowi niezwykle dokładne, namacalne odwzorowanie finalnego projektu.

- Formowanie i rzeźbienie w wosku: W przypadku bardzo tradycyjnych lub wysoce organicznych wzorów, model główny może być nadal ręcznie rzeźbiony z bloku wosku jubilerskiego przy użyciu specjalistycznych narzędzi. Jest to proces wymagający umiejętności rzemieślniczych.

Powstały w ten sposób wydruk 3D lub model woskowy nazywany jest prototypem lub wzorem.

1.4 Próbkowanie i walidacja

Prototyp służy do stworzenia pojedynczej próbki metalu, zazwyczaj z mosiądzu lub srebra, poprzez proces odlewania (opisany szczegółowo w następnym kroku). Ta próbka jest kluczowa dla:

- Walidacja projektu: Zespół trzyma, nosi i testuje próbkę. Czy wygląda zgodnie z oczekiwaniami? Czy jest wygodna? Czy mechanizm działa?

- Testowanie rynku: Próbę można zaprezentować grupom fokusowym lub kluczowym nabywcom w celu oceny odbioru rynku.

- Ocena produkcji: Inżynierowie produkcji badają próbkę w celu zidentyfikowania potencjalnych problemów produkcyjnych przed rozpoczęciem produkcji na pełną skalę.

Informacje zwrotne z tego etapu są uwzględniane, a model CAD jest udoskonalany w pętli iteracyjnej, aż do uzyskania idealnego modelu głównego. Model główny stanowi fizyczne ucieleśnienie projektu i zostanie wykorzystany do stworzenia form do produkcji masowej.

Krok 2: Produkcja metalu bazowego – tworzenie płótna

Metal bazowy stanowi konstrukcyjny rdzeń biżuterii, jej „płótno”. Wybór metalu i metoda wykonania mają kluczowe znaczenie, ponieważ decydują o wytrzymałości, wadze, koszcie i interakcji wyrobu z procesem galwanizacji.

2.1 Wybór metali nieszlachetnych

Nie wszystkie metale nadają się do złocenia. Wybrany metal musi być niedrogi, trwały i dobrze poddawać się galwanizacji.

- Mosiądz (stop miedzi i cynku): Najpopularniejszy wybór do biżuterii pozłacanej. Jest stosunkowo niedrogi, łatwy w odlewaniu i obróbce oraz ma ciepły, żółty kolor, który stanowi doskonałą bazę pod złocenie. Jeśli powłoka się zetrze, znajdujący się pod nią mosiądz nie tworzy ostrego, nieatrakcyjnego kontrastu.

- Miedź: Używana ze względu na doskonałą przewodność elektryczną i ciągliwość. Często stosowana jako warstwa podkładowa dla innych metali nieszlachetnych lub do określonych stylów. Czysta miedź jest stosunkowo miękka.

- Stal nierdzewna: Zyskuje popularność dzięki wyjątkowej wytrzymałości i odporności na korozję. Jest hipoalergiczna, dzięki czemu idealnie nadaje się do kolczyków i piercingu. Wymaga jednak specjalistycznych technik galwanicznych, aby zapewnić prawidłowe przyleganie warstwy złota.

- Stopy cynku (np. Zamak): Często stosowane do misternych, wciskanych okuć i niedrogiej biżuterii modowej ze względu na doskonałe właściwości odlewnicze. Mogą być kruche i wymagają starannego powlekania, aby zapobiec korozji.

2.2 Techniki wytwarzania

Metoda stosowana do kształtowania metalu bazowego zależy od stopnia złożoności projektu, jego objętości i kosztów.

- A. Odlewnictwo: metoda na złożoność

Odlewanie jest dominującą metodą tworzenia szczegółowych, trójwymiarowych elementów biżuterii, takich jak wisiorki, zawieszki i obrączki o skomplikowanych wzorach.- Budowanie drzewa: Zatwierdzone prototypy z wosku lub żywicy są mocowane do centralnego „drzewa” woskowego, tworząc strukturę przypominającą żyrandol. Pojedyncze drzewo może pomieścić dziesiątki, a nawet setki identycznych wzorów.

- Zatapianie: Drzewo umieszcza się w stalowej kolbie, a następnie zalewa się je płynnym materiałem przypominającym gips, zwanym gipsem. Masa gipsowa zatapia się w twardej, odpornej na ciepło formie.

- Wypalanie: Kolbę umieszcza się w piecu i podgrzewa do wysokiej temperatury. Proces ten topi i odparowuje wosk („odlew na wosk tracony”), pozostawiając idealną, pustą przestrzeń o kształcie biżuterii wewnątrz utwardzonej masy formierskiej.

- Topienie i odlewanie: Wybrany metal bazowy jest topiony w tyglu w temperaturze przekraczającej 1000°C. Za pomocą maszyny do odlewania odśrodkowego lub wspomagania próżniowego, stopiony metal jest wtłaczany do pustych przestrzeni formy odlewniczej.

- Hartowanie i usuwanie powłoki: Po zestaleniu metalu, kolbę schładza się i umieszcza w wodzie. Osad rozpuszcza się, odsłaniając metalowe „drzewo” złożone teraz z litych elementów biżuterii.

- Odcinanie: Poszczególne kawałki, zwane odlewami, są ostrożnie odcinane z drzewa za pomocą pił.

- B. Tłoczenie i wykrawanie: metoda na prostotę i objętość

Tę metodę stosuje się do prostszych, płaskich lub bardziej jednolitych wzorów, na przykład ogniw łańcuszków, prostych kolczyków-kółek i wisiorków w kształcie monet.- Tworzenie matrycy: Powstaje niestandardowe stalowe narzędzie, zwane matrycą. Składa się ono z dwóch połówek – jednej z wypukłym wzorem (stempla) i drugiej z zagłębieniem (wnęki), które idealnie do siebie pasują.

- Proces tłoczenia: Arkusz metalu bazowego umieszczany jest pomiędzy dwiema połówkami matrycy. Potężna prasa hydrauliczna lub mechaniczna ściska matryce z ogromną siłą, ścinając metal i jednocześnie odciskając na nim wzór.

- Zalety: Tłoczenie jest niezwykle szybkie i ekonomiczne w przypadku produkcji wielkoseryjnej. Uzyskane elementy są również mocniejsze i gęstsze niż odlewy, ponieważ struktura ziarnista metalu jest ściśnięta.

- C. Ciągnienie drutu i wytwarzanie łańcuchów

Łańcuszki są podstawowym elementem biżuterii, a ich produkcja jest specjalistyczną dziedziną.- Przeciąganie drutu: Pręty metalowe są przeciągane przez serię coraz mniejszych matryc, aby uzyskać pożądaną grubość drutu.

- Montaż łańcucha: Można go wykonać maszynowo w przypadku prostych łańcuchów, takich jak łańcuchy linowe lub kablowe, lub ręcznie w przypadku bardziej złożonych łańcuchów, takich jak łańcuchy Figaro czy bizantyjskie. Ogniwa są formowane, łączone i często lutowane dla wzmocnienia.

2.3 Pierwsze kroki wykańczania: montaż przed galwanizacją

Po wytworzeniu surowe elementy są szorstkie i wymagają wstępnego wykończenia.

- Piłowanie i gratowanie: Nierówne krawędzie, znane jako wlewy (pochodzące z odlewu) i zadziory (pochodzące z tłoczenia), są usuwane ręcznie.

- Bębnienie: Elementy umieszczane są w obracającym się bębnie (bębnie) z materiałem ściernym, wodą i pastą polerską. Proces ten utwardza metal, wygładza powierzchnie i zapewnia jednolite, satynowe wykończenie wstępne.

- Lutowanie: Jeżeli przedmiot składa się z wielu komponentów (np. uchwyt zawieszki przylutowany do zawieszki lub trzpień pierścionka przylutowany do oprawy), wykonuje to wykwalifikowany rzemieślnik, używając palnika i lutu o niższej temperaturze topnienia niż metal bazowy.

Na koniec tego etapu mamy w pełni uformowany, zmontowany i wygładzony przedmiot z metalu nieszlachetnego, gotowy na proces transformacji, który nada mu kultowy wygląd złota.

Krok 3: Przygotowanie powierzchni i powlekanie – Alchemiczna transformacja

To najbardziej złożony technicznie i wrażliwy chemicznie etap całego procesu. Sukces złocenia – jego przyczepność, jasność i trwałość – zależy niemal całkowicie od dokładności poprzedzającego go przygotowania. Zasada jest prosta: idealnie czysta powierzchnia jest niezbędna do uzyskania idealnej powłoki.

3.1 Przygotowanie powierzchni: niewidoczny klucz do jakości

Wieloetapowy proces czyszczenia ma na celu usunięcie wszelkich możliwych zanieczyszczeń z powierzchni metalu bazowego.

- Czyszczenie rozpuszczalnikiem: Początkowa kąpiel odtłuszczająca w rozpuszczalniku organicznym lub roztworze alkalicznym usuwa oleje, odciski palców i woski powstałe w wyniku ręcznego obchodzenia się z przedmiotem lub poprzednich procesów.

- Elektroczyszczenie: Biżuteria jest zanurzana w alkalicznej, naładowanej elektrycznie kąpieli. Działa ona jak katoda (biegun ujemny), powodując intensywne wydzielanie się wodoru z jej powierzchni. Ta reakcja elektrochemiczna usuwa mikroskopijne zanieczyszczenia i tlenki.

- Trawienie kwasem: Elementy zanurzane są w łagodnym roztworze kwasu (takim jak kwas siarkowy lub solny). Powoduje to mikroskopowe wytrawienie powierzchni, usunięcie wszelkich pozostałych warstw tlenków i uzyskanie lekko teksturowanej powierzchni, co zapewnia lepszą przyczepność mechaniczną powłoki. W przypadku stopów na bazie cynku, w celu zapobiegania korozji stosuje się znacznie łagodniejszy kwas.

- Płukanie: Prawdopodobnie najważniejszy i powtarzalny etap całego procesu. Po każdej kąpieli chemicznej biżuteria musi zostać dokładnie wypłukana w wodzie dejonizowanej, aby zapobiec zanieczyszczeniu kolejnego roztworu. Niedostateczne płukanie jest główną przyczyną niepowodzenia galwanizacji.

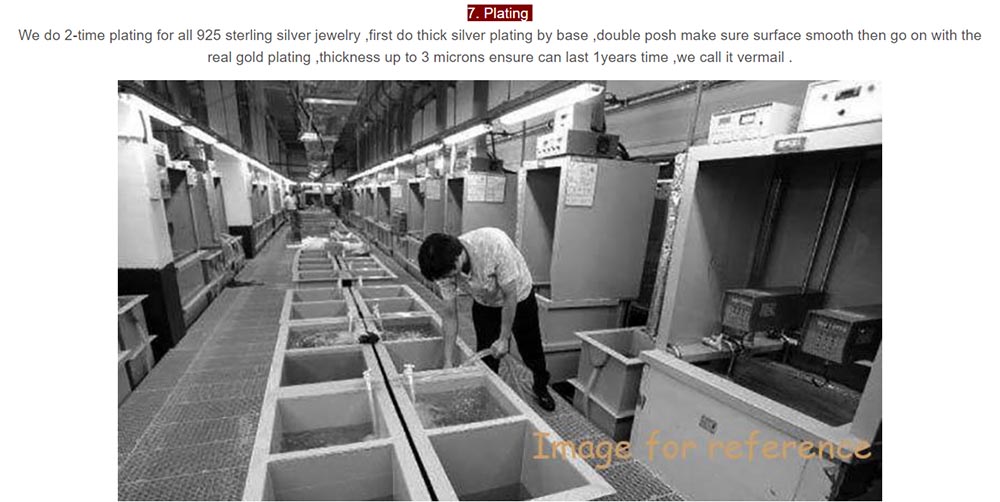

3.2 Proces galwanizacji: Budowanie warstw

Po przygotowaniu biżuteria jest gotowa do platerowania. Podstawowy proces obejmuje roztwór elektrolitu zawierający rozpuszczone sole złota, anodę (często materiał obojętny, taki jak tytan pokryty platyną) oraz element biżuterii pełniący funkcję katody. Po przyłożeniu prądu stałego jony złota (Au+) są przyciągane do ujemnie naładowanej biżuterii i redukowane do złota metalicznego, tworząc na jej powierzchni spójną warstwę.

Jednak nakładanie czystego złota bezpośrednio na metale bazowe jest rzadko stosowane. W celu poprawy wydajności i wyglądu stosuje się metodę wielowarstwową.

- Krok 3.2.1: Warstwa uderzeniowa (płyta barierowa)

Pierwsza osadzona warstwa to „warstwa uderzeniowa”. Jest to cienka, gęsta warstwa metalu, która dobrze przylega zarówno do metalu bazowego, jak i kolejnych warstw. Nikiel jest najczęściej nakładaną warstwą uderzeniową. Zapewnia on lśniącą, białą bazę, która wzmacnia odblaskowość i kolor końcowej warstwy złota. Co najważniejsze, działa jak bariera, zapobiegając migracji atomów z metalu bazowego (takiego jak miedź lub cynk) przez warstwę złota z upływem czasu, co może powodować matowienie lub przebarwienia. Ze względu na potencjalne działanie alergiczne niklu, wielu producentów stosuje obecnie hipoalergiczne alternatywy, takie jak pallad-nikiel lub warstwa uderzeniowa miedziana, do niektórych metali bazowych. - Krok 3.2.2: Warstwa złocenia

Po nałożeniu warstwy kryjącej, element trafia do kąpieli galwanicznej. Charakterystyka tej kąpieli decyduje o właściwościach finalnego produktu.- Zawartość złota: W kąpieli wykorzystuje się cyjanek potasu i złota jako główne źródło jonów złota. Czystość złota w kąpieli można regulować, aby uzyskać różne kolory (np. 14k, 18k, 24k).

- Kolor i stopy: Aby uzyskać różne kolory złota, do kąpieli dodaje się inne metale:

- Żółte złoto: Czyste złoto 24-karatowe lub stop o wysokiej próbie.

- Białe złoto: Stop z palladem lub niklem (choć nikiel jest stopniowo wycofywany).

- Różowe złoto: Stop z większą zawartością miedzi.

- Rozjaśniacze i wyrównujące: W kąpieli znajdują się opatentowane dodatki organiczne. Te substancje chemiczne pomagają uzyskać olśniewający, lustrzany połysk, wspomagając równomierne osadzanie atomów złota, wypełniając mikroskopijne zagłębienia i wygładzając powierzchnię.

3.3 Określanie grubości powłoki

Grubość warstwy złota jest kluczowym czynnikiem decydującym o jakości i jest bezpośrednio kontrolowana przez:

- Gęstość prądu: Ilość prądu elektrycznego na jednostkę powierzchni.

- Czas: Czas, przez jaki biżuteria pozostaje w kąpieli.

- Stężenie roztworu: Stężenie jonów złota w elektrolicie.

Grubość mierzy się w mikronach (µm) lub, częściej w przypadku biżuterii, w mikrocalach (µ”). Jakość pozłacanej biżuterii jest często opisywana za pomocą „grubości złota” i „próby złota” (np. „2,5 mikrona złota 18-karatowego”).

Powszechnie stosowane klasyfikacje branżowe oparte na grubości obejmują:

- Klasa 1, gruba powłoka galwaniczna ze złota/HEGP: (≥ 2,5 µ” lub 0,1 µm) Trwała, wysokiej jakości powłoka na przedmiotach przeznaczonych do codziennego noszenia.

- Złocenie/GP: (≥ 0,7 µ” lub 0,025 µm) Standard jakościowej biżuterii modowej.

- Złoty błysk/GF: (< 0,7 µ”) Bardzo cienka, dekoracyjna warstwa o ograniczonej trwałości, typowa dla tanich, jednorazowych artykułów modowych.

Po zakończeniu procesu galwanizacji, w celu zapobieżenia matowieniu i zwiększenia odporności na zarysowania, w niektórych miejscach może zostać nałożona ostatnia, bardzo cienka warstwa przezroczystego lakieru ochronnego lub twardej powłoki, np. rodu (w przypadku białego złota).

Krok 4: Kontrola jakości, wykończenie i pakowanie – ostateczna selekcja

Podróż kończy się serią skrupulatnych kontroli i udoskonaleń, które przygotowują biżuterię do jej debiutu.

4.1 Rygorystyczna kontrola jakości (QC)

Każdy egzemplarz musi przejść rygorystyczny proces kontroli jakości, zanim zostanie dopuszczony do sprzedaży.

- Kontrola wizualna: Inspektorzy sprawdzają części pod jasnym, powiększającym światłem, szukając takich wad, jak:

- Wady powłoki: łuszczenie się, powstawanie pęcherzy, przebarwienia lub nierównomierny kolor.

- Wady powierzchni: rysy, wgłębienia lub nierówności.

- Wady konstrukcyjne: słabe połączenia lutowane, źle ustawione elementy lub niedziałające zatrzaski.

- Weryfikacja grubości: W przypadku partii o dużej wartości stosuje się spektrometr fluorescencji rentgenowskiej (XRF). To nieniszczące urządzenie bombarduje przedmiot promieniami rentgenowskimi i mierzy emitowane promieniowanie fluorescencyjne, aby uzyskać dokładny odczyt grubości i składu powłoki.

- Testy przyczepności: Próbki z partii mogą zostać poddane testom takim jak „test taśmy” (nakładanie i usuwanie taśmy klejącej w celu sprawdzenia, czy powłoka odchodzi) lub testom hartowania w wysokiej temperaturze, aby upewnić się, że powłoka jest prawidłowo połączona.

- Badanie trwałości: Próbki można testować pod kątem odporności na korozję przy użyciu komory solnej, symulującej przyspieszone starzenie i zużycie.

4.2 Ostateczne wykończenie i ustawienie

Elementy, które przejdą kontrolę jakości, mogą zostać poddane ostatecznym zabiegom estetycznym.

- Polerowanie i nabłyszczanie: Kąpiel galwaniczna zapewnia połysk, natomiast końcowe polerowanie za pomocą miękkich kółek i drobnych środków polerujących może zwiększyć połysk i nadać mu wysoki połysk.

- Oprawa kamieni: Jeśli projekt zawiera kamienie szlachetne (np. cyrkonie sześcienne, kryształy syntetyczne lub kamienie naturalne), są one oprawiane na tym etapie. Doświadczeni oprawiacze używają narzędzi, aby starannie zabezpieczyć kamienie w oprawach, nie uszkadzając delikatnej złoconej powłoki.

- Utlenianie: Aby uzyskać antyczny lub zabytkowy wygląd, można zastosować roztwór chemiczny w zagłębieniach, aby je przyciemnić, tworząc kontrast i sprawiając, że szczegóły projektu będą się wyróżniać.

4.3 Opakowanie i prezentacja

Doświadczenie rozpakowywania jest częścią produktu. Biżuteria jest starannie pakowana w woreczki foliowe, aby zapobiec zarysowaniom, oznaczana odpowiednimi informacjami prawnymi (np. „Pozłacana”) i pakowana w firmowe pudełka lub woreczki. To nie tylko chroni produkt podczas wysyłki, ale także zwiększa postrzeganą wartość i zapewnia satysfakcję klienta.

Wniosek

Stworzenie pozłacanej biżuterii to niezwykła synteza artystycznej wizji, metalurgii i precyzyjnej inżynierii. Cztery główne etapy – projektowanie i prototypowanie, obróbka metali nieszlachetnych, przygotowanie powierzchni i platerowanie oraz kontrola jakości i wykończenie – tworzą powiązany łańcuch, w którym doskonałość na każdym etapie jest nie do podważenia.

Zrozumienie tego procesu pozwala na odczarowanie produktu i pozwala zarówno sprzedawcom detalicznym, jak i konsumentom docenić wartość dobrze wykonanej, pozłacanej biżuterii. To nie tylko „tania biżuteria”, ale efekt zaawansowanego procesu produkcyjnego, który ma na celu oddanie ponadczasowego piękna złota w trwałej, przystępnej i wszechstronnej formie. Od pierwszego szkicu projektanta, po ostateczną kontrolę jakości, każde działanie ma na celu zapewnienie, że gotowy produkt nie tylko uchwyci światło, ale także uchwyci serce osoby, która go nosi.