Produzione di gioielli placcati in oro: un'analisi approfondita delle 4 fasi principali

Introduzione: Il fascino dell'accessibilità economica

L'oro ha affascinato l'umanità per millenni, simboleggiando potere, ricchezza e bellezza. Tuttavia, il costo proibitivo dell'oro massiccio lo rende inaccessibile a molti. È qui che entrano in gioco i gioielli placcati in oro, offrendo l'ambita estetica dorata a una frazione del prezzo. Rappresentano un perfetto connubio tra arte, scienza ed economia, rendendo lusso e versatilità accessibili a un mercato globale.

I gioielli placcati in oro sono caratterizzati da una struttura specifica: un nucleo di metallo di base, su cui un sottile strato di oro viene legato a livello molecolare attraverso un processo elettrochimico. La qualità e la longevità del pezzo finale non sono frutto del caso, ma sono determinate dal rigoroso rispetto della precisione e del controllo di qualità in ogni fase della sua creazione.

Il percorso che porta da un'idea a un gioiello placcato in oro finito e pronto per il mercato è affascinante e complesso. Può essere riassunto in quattro fasi fondamentali e sequenziali: 1) Progettazione e prototipazione, 2) Fabbricazione del metallo di base, 3) Preparazione della superficie e placcatura, e 4) Controllo qualità, finitura e confezionamento. Ogni fase è un mondo a sé stante, che racchiude artigianato tradizionale, tecnologia all'avanguardia e un'intricata ingegneria chimica. Questo articolo fornirà un'analisi completa di ciascuna di queste quattro fasi principali, rivelando il meticoloso lavoro che trasforma le materie prime in oggetti del desiderio.

Fase 1: Progettazione e prototipazione: il progetto della bellezza

Prima ancora di toccare qualsiasi metallo o di preparare qualsiasi bagno chimico, ogni gioiello nasce da un'idea. La fase di progettazione e prototipazione è la fase fondamentale in cui si libera la creatività, si convalidano i concetti e si definisce il progetto per la produzione in serie.

1.1 Concettualizzazione e abbozzo

Il processo si accende di ispirazione. I designer traggono ispirazione dalle tendenze previste da autorità del settore come il Pantone Color Institute, dai movimenti artistici storici, dalla natura, dall'architettura e dai motivi culturali. Questa fase iniziale è estremamente fluida e creativa:

- Schizzi a mano: molti designer iniziano con i tradizionali schizzi a matita e carta. Questo consente una rapida esplorazione di forme, proporzioni ed elementi stilistici senza i vincoli del software. Vengono create, perfezionate e definite più iterazioni.

- Progettazione digitale: sempre più spesso, il concept iniziale nasce digitalmente, utilizzando software specializzati come programmi di progettazione assistita da computer (CAD) come Rhino 3D, Matrix o ZBrush. La progettazione digitale offre immensi vantaggi fin dall'inizio, consentendo una perfetta simmetria, una facile manipolazione di forme complesse e la creazione di disegni tecnici.

1.2 Progettazione tecnica e modellazione CAD

Una volta approvato, lo schizzo si trasforma in un preciso modello digitale tridimensionale. È qui che la visione dell'artista viene tradotta in un progetto ingegneristico.

- Modellazione di precisione: uno specialista CAD, spesso definito "gioielliere digitale", costruisce il modello da zero. Ogni curva, griffe, scanalatura e texture superficiale è definita con precisione matematica.

- Progettazione per la vestibilità: il modello non riguarda solo l'estetica; deve essere progettato per l'uso nel mondo reale. Il progettista deve considerare:

- Integrità strutturale: quella delicata filigrana si spezzerà? Il gancio del ciondolo è abbastanza resistente da reggere una catena?

- Comfort e funzionalità: come si adatta un anello al dito? Il meccanismo di chiusura è affidabile e facile da usare?

- Considerazioni sulla placcatura: la progettazione deve tenere conto del processo di placcatura. Bordi affilati e duri possono causare uno spessore di placcatura non uniforme a causa dell'"effetto bordo", dove la densità di corrente è maggiore. Fessure profonde e strette potrebbero intrappolare le soluzioni di placcatura e risultare difficili da risciacquare, causando corrosione in seguito. Un buon progettista CAD integrerà raggi e transizioni fluide per garantire una placcatura uniforme.

1.3 Prototipazione: dare vita al digitale

Un modello CAD su uno schermo può essere ingannevole. Un prototipo fisico è essenziale per valutare la vera forma, la sensazione al tatto e la funzionalità del progetto. Due tecnologie principali dominano questa fase:

- Stampa 3D (Additive Manufacturing): questo è il metodo più comune oggi. Il file CAD viene inviato a una stampante 3D, che costruisce il modello strato per strato a partire da una resina liquida sensibile ai raggi UV (SLA - Stereolitografia) o da un materiale simile alla cera (PolyJet). Questa "stampa" è una rappresentazione tangibile e altamente accurata del progetto finale.

- Modellazione e intaglio in cera: per design molto tradizionali o altamente organici, un modello principale può essere intagliato a mano da un blocco di cera per gioielli utilizzando strumenti specializzati. Si tratta di un processo artigianale di alta qualità.

Il modello in cera o la stampa 3D risultante è noto come prototipo o modello.

1.4 Campionamento e convalida

Il prototipo viene utilizzato per creare un singolo campione di metallo, solitamente in ottone o argento, tramite il processo di fusione (descritto nel passaggio successivo). Questo campione è fondamentale per:

- Validazione del design: il team tiene in mano, indossa e testa il campione. L'aspetto è quello previsto? È comodo? Il meccanismo funziona?

- Test di mercato: il campione può essere mostrato a gruppi di discussione o ad acquirenti chiave per valutare l'accoglienza del mercato.

- Valutazione della produzione: gli ingegneri di produzione esaminano il campione per identificare eventuali problemi di produzione prima di avviare la produzione su larga scala.

Il feedback di questa fase viene integrato e il modello CAD viene perfezionato in un ciclo iterativo fino al raggiungimento del modello master perfetto. Questo modello master è la realizzazione fisica del progetto e verrà utilizzato per creare gli stampi per la produzione in serie.

Fase 2: Fabbricazione del metallo di base – Creazione della tela

Il metallo di base costituisce il nucleo strutturale del gioiello, la sua "tela". La scelta del metallo e il metodo di fabbricazione sono fondamentali, poiché determinano la resistenza, il peso, il costo del pezzo e il modo in cui interagirà con il processo di placcatura.

2.1 Scelta dei metalli di base

Non tutti i metalli sono adatti alla placcatura in oro. Il metallo scelto deve essere conveniente, durevole e possedere buone proprietà galvaniche.

- Ottone (lega di rame e zinco): la scelta più popolare per i gioielli placcati in oro. È relativamente economico, facile da fondere e lavorare a macchina e ha un colore giallo caldo che fornisce un'eccellente base per la placcatura in oro. Se la placcatura si assottiglia, l'ottone sottostante non crea un contrasto netto e poco attraente.

- Rame: utilizzato per la sua eccellente conduttività elettrica e malleabilità. Viene spesso utilizzato come strato sottostante per altri metalli di base o per stili specifici. Il rame puro è relativamente morbido.

- Acciaio inossidabile: sta guadagnando popolarità per la sua eccezionale robustezza e resistenza alla corrosione. È ipoallergenico, il che lo rende ideale per orecchini e piercing. Tuttavia, richiede tecniche di placcatura specializzate per garantire la corretta adesione dello strato d'oro.

- Leghe di zinco (ad esempio, zama): spesso utilizzate per componenti complessi a pressione e bigiotteria economica grazie alle loro eccellenti proprietà di pressofusione. Possono essere fragili e devono essere placcate con cura per prevenire la corrosione.

2.2 Tecniche di produzione

Il metodo utilizzato per modellare il metallo di base dipende dalla complessità del progetto, dal volume e da considerazioni di costo.

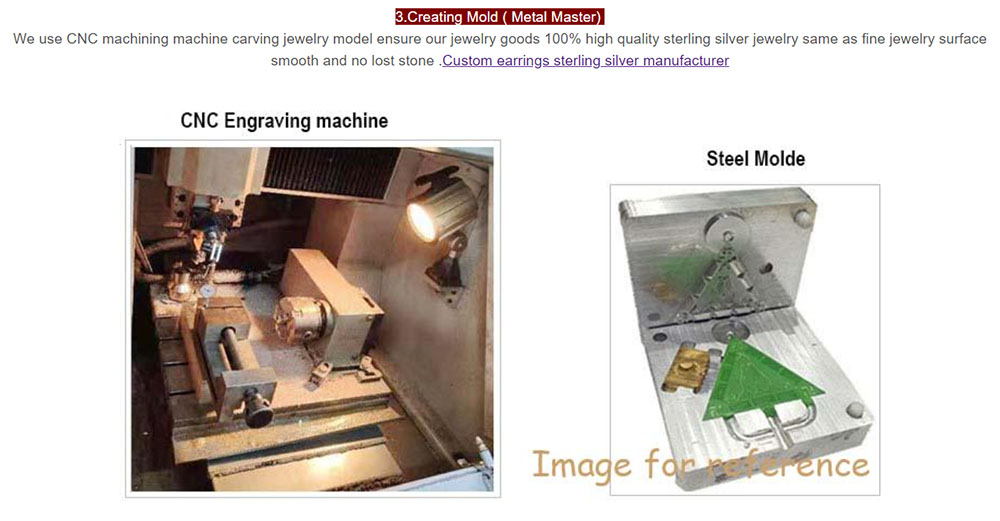

- A. Casting: il metodo per la complessità

La fusione è il metodo predominante per creare componenti di gioielli tridimensionali e dettagliati, come pendenti, ciondoli e anelli con design complessi.- Costruzione dell'albero: i prototipi in cera o resina approvati vengono fissati a un "albero" centrale in cera, creando una struttura che ricorda un lampadario. Un singolo albero può contenere decine o addirittura centinaia di modelli identici.

- Investimento: l'albero viene posto in un contenitore d'acciaio e attorno ad esso viene versato un materiale liquido simile al gesso, chiamato investimento. L'investimento si solidifica in uno stampo duro e resistente al calore.

- Fusione a cera persa: il cilindro viene posto in un forno e riscaldato ad alta temperatura. Questo processo fonde e vaporizza la cera ("fusione a cera persa"), lasciando una cavità perfetta e vuota nella forma dei gioielli all'interno del rivestimento indurito.

- Fusione e colata: il metallo base scelto viene fuso in un crogiolo a temperature superiori a 1000 °C. Utilizzando una macchina per fusione centrifuga o sotto vuoto, il metallo fuso viene forzato nelle cavità dello stampo di fusione.

- Tempra e smuffolatura: una volta solidificato il metallo, il cilindro viene raffreddato e immerso in acqua. Il refrattario si dissolve, rivelando l'"albero" metallico, ora composto da pezzi di gioielleria solidi.

- Taglio: i singoli pezzi, chiamati getti, vengono tagliati con cura dall'albero utilizzando delle seghe.

- B. Stampaggio e coniazione: il metodo per la semplicità e il volume

Questo metodo viene utilizzato per modelli più semplici, piatti o uniformi, come maglie a catena, semplici orecchini a cerchio e pendenti a forma di moneta.- Creazione dello stampo: viene realizzato uno strumento in acciaio personalizzato, chiamato stampo. È costituito da due metà, una con un design rialzato (il punzone) e una con un design incassato (la cavità), che si incastrano perfettamente.

- Il processo di stampaggio: un foglio di metallo di base viene posizionato tra le due metà dello stampo. Una potente pressa idraulica o meccanica comprime gli stampi con una pressione immensa, tranciando il metallo e imprimendovi simultaneamente il disegno.

- Vantaggi: lo stampaggio è estremamente rapido ed economico per la produzione di grandi volumi. I pezzi risultanti sono anche più resistenti e densi rispetto ai pezzi fusi, poiché la struttura granulare del metallo viene compressa.

- C. Trafilatura e fabbricazione di catene

Le catene sono un elemento fondamentale della gioielleria e la loro produzione è un settore specializzato.- Trafilatura: le barre di metallo vengono tirate attraverso una serie di filiere progressivamente più piccole per ottenere lo spessore del filo desiderato.

- Assemblaggio della catena: può essere eseguito a macchina per catene semplici come catene a corda o a cavo, oppure a mano per modelli più complessi come catene Figaro o bizantine. Le maglie vengono formate, collegate e spesso saldate per garantire la massima resistenza.

2.3 I primi passaggi della finitura: assemblaggio pre-placcatura

Dopo la fabbricazione, i componenti grezzi sono grezzi e necessitano di una finitura iniziale.

- Limatura e sbavatura: i bordi grezzi, noti come materozze (dalla fusione) e bave (dallo stampaggio), vengono limati manualmente.

- Burattatura: i componenti vengono inseriti in un cilindro rotante (burattatore) con un mezzo abrasivo, acqua e un composto lucidante. Questo processo indurisce il metallo, leviga le superfici e produce una finitura preliminare uniforme e satinata.

- Saldatura: se il pezzo è composto da più componenti (ad esempio, un gancio del pendente saldato al pendente o un gambo dell'anello saldato a un castone), questa operazione viene eseguita da un artigiano esperto utilizzando una torcia e una lega per saldatura con un punto di fusione inferiore a quello del metallo di base.

Al termine di questa fase, avremo un oggetto in metallo di base completamente formato, assemblato e levigato, pronto per il processo di trasformazione che gli conferirà l'aspetto iconico dell'oro.

Fase 3: Preparazione della superficie e placcatura – La trasformazione alchemica

Questa è la fase tecnicamente più complessa e chimicamente più delicata dell'intero processo. Il successo della doratura – la sua adesione, brillantezza e durata – dipende quasi interamente dal rigore della preparazione che la precede. Il principio è semplice: una superficie perfettamente pulita è essenziale per una placcatura perfetta.

3.1 Preparazione della superficie: la chiave nascosta della qualità

Questo processo di pulizia in più fasi è progettato per rimuovere ogni possibile contaminante dalla superficie del metallo di base.

- Pulizia con solvente: un bagno sgrassante iniziale in un solvente organico o in una soluzione alcalina rimuove oli, impronte digitali e cere derivanti dalla manipolazione e dai processi precedenti.

- Pulizia elettrochimica: il gioiello viene immerso in un bagno alcalino, elettricamente carico. Questo funge da catodo (terminale negativo), provocando la fuoriuscita di idrogeno gassoso dalla sua superficie. Questa reazione elettrochimica rimuove impurità microscopiche e ossidi.

- Decapaggio acido: i pezzi vengono immersi in una soluzione acida delicata (come acido solforico o cloridrico). Questa soluzione incide la superficie microscopicamente, rimuovendo eventuali strati di ossido rimanenti e conferendole una superficie leggermente ruvida per una migliore adesione meccanica della placcatura. Per le leghe a base di zinco, viene utilizzato un acido molto più delicato per prevenire la corrosione.

- Risciacquo: forse il passaggio più critico e ripetuto dell'intero processo. Dopo ogni singolo bagno chimico, i gioielli devono essere accuratamente risciacquati in acqua deionizzata per evitare di contaminare la soluzione successiva. Un risciacquo inadeguato è una delle principali cause di insuccesso della placcatura.

3.2 Il processo di galvanica: costruzione degli strati

Dopo la preparazione, il gioiello è pronto per la placcatura. La configurazione di base prevede una soluzione elettrolitica contenente sali d'oro disciolti, un anodo (spesso un materiale inerte come il titanio rivestito di platino) e il gioiello stesso che funge da catodo. Quando viene applicata una corrente continua, gli ioni d'oro (Au+) vengono attratti dal gioiello caricato negativamente e si riducono a oro metallico, formando uno strato coerente sulla sua superficie.

Tuttavia, la placcatura in oro puro direttamente sui metalli di base è un'operazione piuttosto rara. Per migliorare le prestazioni e l'aspetto, si ricorre a un approccio multistrato.

- Fase 3.2.1: Lo strato di attacco (placcatura barriera)

Il primo strato depositato è uno "strike". Si tratta di uno strato sottile e denso di metallo che aderisce bene sia al metallo di base che agli strati successivi. Il nichel è lo strato di strike più comune. Fornisce una base sottostante bianca e brillante che esalta la riflettività e il colore dello strato finale in oro. Fondamentalmente, agisce da barriera, impedendo agli atomi del metallo di base (come rame o zinco) di migrare attraverso lo strato d'oro nel tempo, causando ossidazione o scolorimento. A causa del potenziale del nichel di causare reazioni allergiche, molti produttori ora utilizzano alternative ipoallergeniche come il palladio-nichel o uno strike in rame per alcuni metalli di base. - Fase 3.2.2: Lo strato di placcatura in oro

Dopo la placcatura, il pezzo viene trasferito nel bagno di doratura finale. Le caratteristiche di questo bagno determinano le proprietà del prodotto finale.- Contenuto d'oro: il bagno utilizza cianuro di potassio e oro come fonte primaria di ioni d'oro. La purezza dell'oro nel bagno può essere regolata per creare diverse carature (ad esempio, 14k, 18k, 24k).

- Colore e lega: per ottenere diversi colori dell'oro, vengono aggiunti altri metalli al bagno:

- Oro giallo: oro puro 24k o una lega ad alta caratura.

- Oro bianco: in lega con palladio o nichel (anche se il nichel è in fase di eliminazione).

- Oro rosa: Lega con una percentuale maggiore di rame.

- Brillanti e livellanti: il bagno contiene additivi organici brevettati. Questi prodotti chimici contribuiscono a produrre una finitura brillante e lucida a specchio, favorendo la deposizione uniforme di atomi d'oro, riempiendo le microscopiche cavità e levigando la superficie.

3.3 Determinazione dello spessore della placcatura

Lo spessore dello strato d'oro è un fattore determinante per la qualità ed è controllato direttamente da:

- Densità di corrente: quantità di corrente elettrica per unità di area.

- Tempo: durata della permanenza del gioiello nel bagno.

- Concentrazione della soluzione: concentrazione di ioni oro nell'elettrolita.

Lo spessore si misura in micron (µm) o, più comunemente per i gioielli, in micropollici (µ"). La qualità dei gioielli placcati in oro è spesso descritta in base allo "spessore dell'oro" e alla "finezza dell'oro" (ad esempio, "2,5 micron di oro 18 carati").

Le classificazioni industriali più comuni basate sullo spessore includono:

- Classe 1, placcatura elettrolitica in oro pesante/HEGP: (≥ 2,5 µ” o 0,1 µm) Una placcatura durevole e di alta qualità per articoli destinati a un uso regolare.

- Placcato oro/GP: (≥ 0,7 µ” o 0,025 µm) Lo standard per la bigiotteria di qualità.

- Gold Flash/GF: (< 0,7 µ”) Uno strato decorativo molto sottile con durata limitata, tipico degli articoli di moda usa e getta a basso costo.

Una volta completata la placcatura, su alcune aree può essere applicato uno strato finale ultrasottile di lacca protettiva trasparente o di un rivestimento duro come il rodio (per l'oro bianco) per evitare l'ossidazione e aumentare la resistenza ai graffi.

Fase 4: Controllo qualità, finitura e confezionamento: la cura finale

Il viaggio si conclude con una serie di controlli e miglioramenti meticolosi che preparano il gioiello al suo debutto.

4.1 Rigoroso controllo di qualità (QC)

Ogni pezzo deve superare un rigoroso processo di controllo qualità prima di poter essere approvato per la vendita.

- Ispezione visiva: gli ispettori esaminano i pezzi sotto luci intense e ingrandite per individuare difetti quali:

- Difetti di placcatura: desquamazione, formazione di bolle, scolorimento o colore non uniforme.

- Imperfezioni superficiali: graffi, buchi o rugosità.

- Difetti di costruzione: giunzioni di saldatura deboli, componenti disallineati o fermagli non funzionanti.

- Verifica dello spessore: per lotti di valore elevato, viene utilizzato uno spettrometro a fluorescenza a raggi X (XRF). Questo dispositivo non distruttivo bombarda l'oggetto con raggi X e misura la radiazione fluorescente emessa per fornire una lettura esatta dello spessore e della composizione della placcatura.

- Test di adesione: i campioni di un lotto possono essere sottoposti a test come il "test del nastro" (applicazione e rimozione del nastro adesivo per verificare se la placcatura si stacca) o test di tempra termica per garantire che la placcatura sia correttamente incollata.

- Test di durabilità: i campioni possono essere testati per la resistenza alla corrosione utilizzando una camera a nebbia salina per simulare l'invecchiamento accelerato e l'usura.

4.2 Finitura e impostazione finale

I pezzi che superano il controllo qualità possono essere sottoposti a ritocchi estetici finali.

- Lucidatura e lucidatura: mentre il bagno di placcatura conferisce brillantezza, una lucidatura finale con ruote morbide e composti fini può aumentare la lucentezza fino a raggiungere un'elevata brillantezza.

- Incastonatura delle pietre: se il modello include pietre preziose (ad esempio, zirconia cubica, cristalli sintetici o pietre naturali), queste vengono incastonate in questa fase. Incastonatori esperti utilizzano strumenti per fissare con cura le pietre nelle loro montature senza danneggiare la delicata placcatura in oro.

- Ossidazione: per un aspetto antico o vintage, è possibile applicare una soluzione chimica alle aree incassate per scurirle, creando contrasto e facendo risaltare i dettagli del design.

4.3 Imballaggio e presentazione

L'esperienza di unboxing è parte integrante del prodotto. I gioielli vengono accuratamente riposti in sacchetti di plastica per evitare graffi, etichettati con le relative informazioni legali (ad esempio, "Placcato in oro") e presentati in scatole o sacchetti con il marchio. Questo non solo protegge il prodotto durante la spedizione, ma ne aumenta anche il valore percepito e offre un'esperienza cliente soddisfacente.

Conclusione

La creazione di un gioiello placcato in oro è una straordinaria sintesi di visione artistica, scienza metallurgica e ingegneria di precisione. Le quattro fasi principali – Progettazione e Prototipazione, Fabbricazione dei Metalli di Base, Preparazione e Placcatura delle Superfici, Controllo Qualità e Finitura – formano una catena interconnessa in cui l'eccellenza in ogni fase è imprescindibile.

Comprendere questo processo demistifica il prodotto e consente sia ai rivenditori che ai consumatori di apprezzare la proposta di valore di gioielli placcati in oro di buona fattura. Non si tratta semplicemente di "gioielli economici", ma piuttosto del risultato di un sofisticato processo di produzione progettato per offrire la bellezza senza tempo dell'oro in una forma durevole, accessibile e versatile. Dal primo schizzo del designer al controllo qualità finale, ogni azione è dedicata a garantire che il pezzo finito non solo catturi la luce, ma catturi anche il cuore di chi lo indossa.