Le procédé de moulage à la cire perdue pour la création de bijoux en argent sur mesure : étapes, flux de travail et points clés à prendre en compte

La fonte à cire perdue, ou moulage à la cire perdue, est une technique de haute précision essentielle dans l'univers de la joaillerie en argent sur mesure. Elle permet la création de motifs complexes et de détails d'une grande finesse, difficiles à réaliser avec les méthodes de moulage traditionnelles. Le procédé de moulage à la cire perdue comprend plusieurs étapes clés : la création du modèle en cire, le moulage, la fusion du métal et le nettoyage de la pièce finale. Cet article explore le déroulement du processus de moulage à la cire perdue, en s'attardant particulièrement sur l'étape cruciale du coulage du moule (« 倒模 »), ainsi que sur les points importants à prendre en compte lors de chaque phase.

I. Aperçu du procédé de fonderie à cire perdue

La technique de la cire perdue est une méthode fondamentale en joaillerie depuis des siècles grâce à sa capacité à produire des motifs très détaillés et complexes. Cette technique comprend les étapes suivantes :

- Création du modèle en cire– Une maquette de la pièce est réalisée en cire.

- Construction de l'arbre à cire– Plusieurs modèles en cire sont assemblés pour former un « arbre ».

- Préparation des moules– Un moule en forme de coquille est créé en recouvrant l'arbre à cire d'un matériau résistant à la chaleur comme du plâtre.

- Élimination de la cire– Le moule est chauffé pour faire fondre la cire, laissant une cavité ayant la forme du motif souhaité.

- Fusion des métaux– Le métal (par exemple, l'argent) est fondu à l'état liquide.

- Coulée de métal– Le métal en fusion est versé dans le moule pour créer le bijou.

- Élimination de la coquille– Une fois que le métal a refroidi et s'est solidifié, la coquille est retirée.

- Touches finales– La pièce est nettoyée, polie et toutes les imperfections restantes sont éliminées.

Chacune de ces étapes doit être exécutée avec précision et soin pour garantir le succès du processus. Le moulage (倒模) joue un rôle essentiel dans la mise en forme de la pièce finale et exige une attention méticuleuse aux détails afin que la pièce moulée finale réponde aux spécifications souhaitées.

II. Déroulement détaillé du processus de coulée du moule

Le procédé de coulée à la cire perdue comprend plusieurs étapes : la préparation du gabarit en cire, la création du moule, la cuisson du moule et la coulée du métal. Vous trouverez ci-dessous une description détaillée de chaque étape :

1. Création de l'arbre à cire

La première étape du procédé de fonte à cire perdue consiste à créer le modèle en cire. Cela implique de façonner un modèle du bijou à l'aide de cire, qui servira ensuite à créer un moule pour la fonte du métal.

- ProcédureUn modèle en cire du bijou souhaité est créé par sculpture à la main ou par moulage par injection. Plusieurs modèles en cire sont ensuite fixés à un canal de coulée central en cire pour former le « matrice de cire », qui permet au métal en fusion de remplir uniformément chaque modèle.

- ConsidérationsLa précision du modèle en cire est cruciale, car la moindre imperfection ou bulle d'air peut engendrer des défauts sur la pièce finale. Il convient de veiller à ce que les modèles en cire soient exempts de fissures, crevasses et irrégularités. De plus, la taille du canal de coulée et le positionnement de chaque modèle en cire sur la grappe doivent être soigneusement planifiés afin de garantir une répartition homogène du métal lors de la coulée.

2. Coulage de la coque en plâtre (moule)

Une fois le modèle en cire terminé, l'étape suivante consiste à créer le moule, généralement à l'aide d'un matériau semblable à du plâtre. Ce moule donnera la forme négative du bijou.

- ProcédureL'arbre en cire est soigneusement placé dans un tube ou un moule en acier inoxydable, puis recouvert d'un plâtre spécial. Ce plâtre est obtenu en mélangeant du gypse avec de l'eau, créant ainsi une pâte liquide qui épouse parfaitement les moindres détails du modèle en cire. Le moule en plâtre est ensuite laissé à durcir pendant plusieurs heures (généralement de 6 à 12 heures).

- ConsidérationsLe plâtre doit être soigneusement mélangé jusqu'à obtenir la consistance adéquate. Trop épais, il risque de ne pas s'écouler uniformément et de laisser des bulles d'air ; trop liquide, il donnera un moule fragile qui se cassera facilement. Il est également essentiel de laisser le moule reposer suffisamment longtemps sans y toucher afin qu'il durcisse complètement. Durant cette étape, il faut aussi aspirer le plâtre à l'intérieur du moule pour éliminer les bulles d'air.

3. Aspirer la moisissure

Une fois le plâtre coulé, il est essentiel de s'assurer qu'il ne reste aucune bulle d'air ni aucun interstice dans le moule. On y parvient généralement en appliquant un vide sur le moule.

- ProcédureLe moule est placé sous une chambre à vide qui aspire l'air du plâtre et lui permet de se répartir parfaitement dans les moindres recoins du modèle en cire. Ceci garantit l'absence de poches d'air dans le moule, susceptibles de perturber la coulée finale.

- ConsidérationsLe processus de mise sous vide doit être réalisé avec précaution afin d'éviter d'endommager le moule ou de créer des fissures. La pression à l'intérieur de la chambre à vide doit être surveillée et le moule doit y être placé pendant la durée requise pour garantir une évacuation complète de l'air.

4. Cuisson du moule

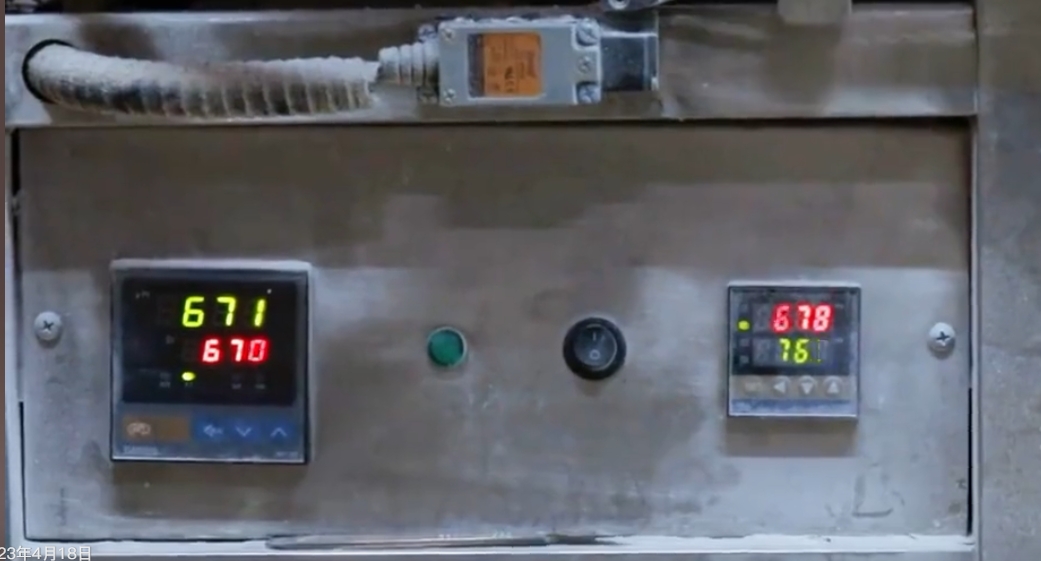

Une fois la coque en plâtre durcie, le moule doit être cuit pour éliminer la cire et le préparer parfaitement à la coulée du métal. Cette étape est cruciale pour garantir que le moule est exempt de toute trace de cire et d'humidité.

- ProcédureLe moule est chauffé dans un four à des températures généralement comprises entre 800 °C et 1 000 °C. La chaleur intense fait fondre la cire qui s'écoule du moule, laissant une cavité. La cuisson permet également de sécher complètement le moule, garantissant ainsi sa résistance au métal en fusion lors de la coulée.

- ConsidérationsLa température et la durée de cuisson doivent être rigoureusement contrôlées afin d'éliminer complètement la cire. Une température trop basse peut laisser des résidus de cire dans le moule, ce qui risque d'entraîner des défauts sur la pièce métallique finale. La durée de cuisson doit également être optimisée pour que le moule atteigne la température souhaitée sans surchauffe, ce qui pourrait provoquer des fissures ou d'autres problèmes.

5. Fusion du métal

Une fois le moule cuit et débarrassé de la cire, l'étape suivante consiste à faire fondre le métal, généralement de l'argent, qui sera coulé dans le moule pour créer le bijou.

- ProcédureLe métal est fondu dans un creuset ou un four à la température appropriée. L'argent, par exemple, a un point de fusion d'environ 962 °C (1764 °F) ; il doit donc être chauffé au-dessus de ce point pour être liquide au moment de sa coulée dans le moule.

- ConsidérationsLa pureté du métal est essentielle pour garantir la qualité de la pièce finale. Toute impureté ou tout métal de moindre qualité peut nuire au produit fini. La température de fusion doit également être contrôlée avec précision afin d'éviter toute surchauffe ou sous-chauffe du métal.

6. Coulée du métal

Une fois le moule préparé et le métal fondu, l'étape suivante consiste à verser le métal en fusion dans le moule.

- ProcédureLe métal en fusion est coulé avec précaution dans le moule préchauffé, remplissant la cavité laissée par le gabarit en cire. La coulée doit être effectuée à la température et à la vitesse adéquates pour garantir un écoulement uniforme et un remplissage précis des moindres détails du moule.

- ConsidérationsLors de la coulée, la température du métal en fusion doit être maintenue afin d'éviter un refroidissement trop rapide et l'apparition de défauts. La coulée doit être régulière pour prévenir la formation de bulles d'air ou un remplissage incomplet. De plus, le moule doit être préchauffé afin d'éviter un refroidissement trop rapide du métal au contact de sa surface, ce qui pourrait engendrer des défauts de fonderie tels que des fissures ou des porosités.

7. Refroidissement et retrait de la coquille

Une fois le métal coulé, il faut laisser le moule refroidir afin que le métal se solidifie et prenne la forme du bijou.

- ProcédureAprès avoir laissé refroidir le moule pendant environ 10 à 30 minutes, on le plonge dans l'eau froide pour une opération appelée « démoulage » ou « fendage de la coquille ». Cela permet de casser la coquille en plâtre et d'exposer la pièce métallique coulée.

- ConsidérationsLe processus de refroidissement doit être maîtrisé afin d'assurer une solidification uniforme du métal et d'éviter tout choc thermique susceptible de provoquer des fissures ou autres problèmes. Après refroidissement, le moule est soigneusement retiré du métal, laissant apparaître la pièce moulée finale.

8. Nettoyage et finitions

Une fois le métal refroidi et le moule retiré, le bijou nécessite un nettoyage et des finitions.

- ProcédureLa pièce est nettoyée en plusieurs étapes, notamment par un lavage à l'acide chlorhydrique à 30 % pour éliminer tout résidu de plâtre, suivi d'un nettoyage à l'eau sous haute pression pour enlever les débris restants. Elle est ensuite polie, lissée et ses imperfections sont corrigées.

- ConsidérationsLe nettoyage doit être minutieux afin d'éliminer tout résidu de plâtre ou de cire sur le métal, ce qui pourrait altérer son aspect. Le polissage et la finition doivent être effectués avec soin pour préserver les détails du motif.

9. Découpe et séchage

La dernière étape du processus de moulage consiste à enlever tout excédent de matière, à sécher et à peser la pièce finie.

- ProcédureL'ébauche métallique est soigneusement découpée et tout excédent de métal est enlevé. La pièce est ensuite séchée et pesée pour un contrôle qualité final.

- ConsidérationsCette étape permet de s'assurer que tout excès de métal est éliminé et que la pièce finale a la forme et le poids souhaités.

III. Considérations clés tout au long du processus de fonderie à cire perdue

La réussite de la fonte à cire perdue exige une grande précision à chaque étape du processus. Plusieurs facteurs clés peuvent influencer considérablement le résultat final :

- Qualité du modèle en cireToute imperfection ou bulle dans le modèle en cire affectera directement la pièce finale. La cire doit être exempte de fissures et le modèle précis.

- Qualité du vide et de la coquilleLe processus de mise sous vide et de fabrication de la coque doit être soigneusement contrôlé afin d'éviter les bulles d'air et les interstices.

- Cuisson et contrôle de la températureLa température de cuisson doit être soigneusement contrôlée afin d'assurer l'élimination complète de la cire et le séchage complet du moule.

- Qualité du métalSeuls des métaux de haute qualité doivent être utilisés afin de garantir une pièce finale durable et esthétique.

- Précision de versementLe processus de coulée doit être régulier et contrôlé afin d'éviter les défauts tels que les bulles d'air ou un remplissage incomplet.

IV. Conclusion

La technique de la cire perdue pour la création de bijoux en argent sur mesure comprend plusieurs étapes complexes, chacune exigeant une grande minutie. De la création du moule en cire à la découpe et au polissage final du bijou, le processus requiert précision et savoir-faire à chaque étape. En suivant le processus décrit et en tenant compte des facteurs clés de chaque étape, les joailliers peuvent créer des pièces sur mesure de haute qualité, répondant aux exigences esthétiques et fonctionnelles. La réussite du moulage est essentielle pour garantir une répartition homogène du métal et un remplissage précis des détails du motif, permettant ainsi d'obtenir un bijou parfaitement fini.