Desvelando el proceso completo de producción de joyas OEM: 18 pasos desde el diseño hasta la entrega

Introducción

La industria de fabricación de equipos originales (OEM) de joyería es un campo altamente especializado que combina maestría, ingeniería de precisión y un riguroso control de calidad. Desde los bocetos iniciales del diseño hasta el envío final, cada paso debe cumplir con estándares rigurosos, especialmente al producir para marcas de lujo. Este artículo ofrece un análisis detallado de las 18 etapas críticas de la producción de joyería OEM, abarcando el diseño, la fabricación y el control de calidad.

Parte 1: Fase de diseño: donde la creatividad se une a la precisión

1. Consulta con el cliente y presentación del boceto

El proceso comienza cuando un cliente (marca o minorista) proporciona un concepto de diseño, ya sea en bocetos a mano o en archivos digitales. Las marcas de lujo suelen exigir acuerdos de confidencialidad (NDA) estrictos antes de compartir cualquier detalle de diseño.

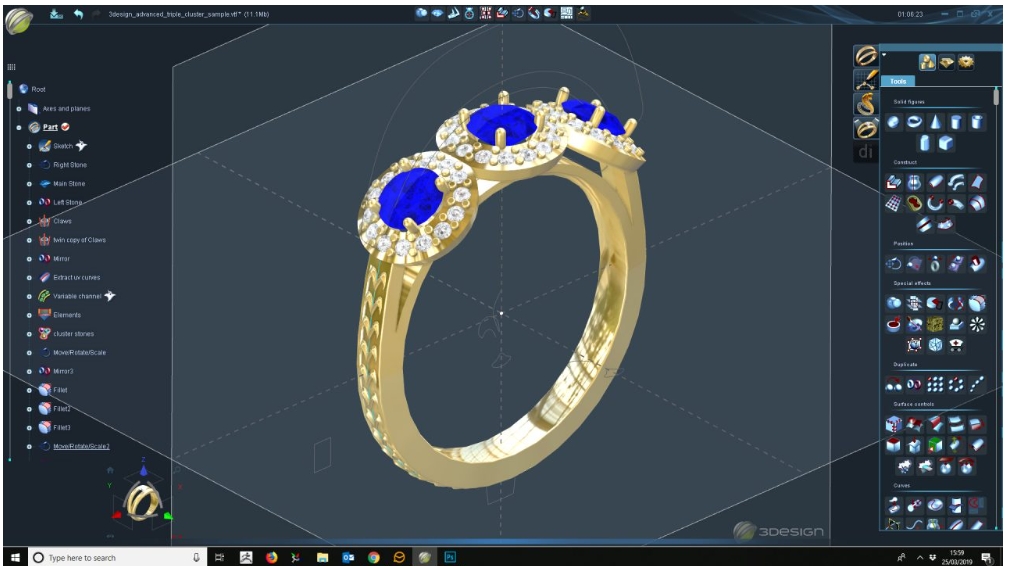

2. Modelado digital con JewelCAD

Los diseñadores utilizan JewelCAD, un software líder en diseño de joyas, para crear un modelo 3D. Esta etapa garantiza:

- Proporciones y dimensiones precisas

- Viabilidad estructural para fundición y engaste de piedras

- Ajustes basados en los comentarios de los clientes

3. Impresión 3D en cera (precisión de ±0,05 mm)

El modelo digital aprobado se imprime en 3D en cera mediante estereolitografía de alta resolución (SLA) o modelado multichorro (MJM). La tolerancia se mantiene dentro de ±0,05 mm para garantizar la conservación de los detalles más intrincados.

4. Aprobación del cliente y cifrado del diseño

Antes de pasar a producción, el modelo 3D se comparte con el cliente a través de archivos cifrados para evitar el robo de propiedad intelectual, una práctica común cuando se trabaja con marcas de lujo internacionales.

Parte 2: Fase de producción: Perfección artesanal

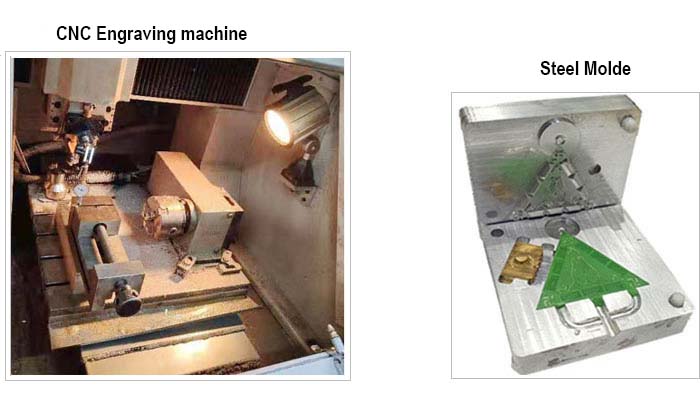

5. Fabricación de moldes de caucho (para producción en masa)

Para pedidos al por mayor, se crea un molde de goma a partir del modelo maestro de cera. Esto permite una duplicación consistente del patrón de cera.

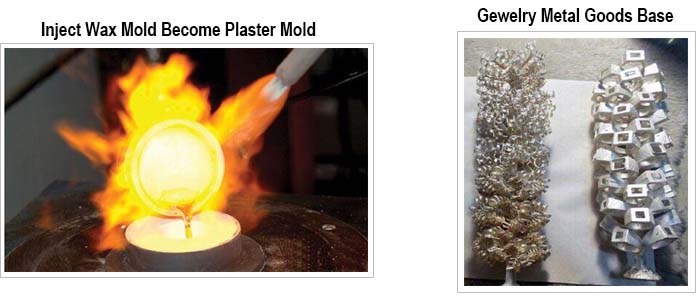

6. Fundición a la cera perdida

- Los árboles de cera se ensamblan y se encierran en una carcasa de cerámica.

- El metal fundido (oro, plata, platino) se vierte en el molde.

- Después de enfriarse, la cerámica se desprende, revelando trozos de metal en bruto.

7. Desbarbado y pulido

Se elimina el exceso de metal (grabadoras) y se pulen las superficies hasta obtener un acabado suave utilizando:

- Máquinas de pulir (para alisado inicial)

- Pulido a mano (para bordes de precisión)

8. Galvanoplastia sin cianuro (precisión de 0,03 μm)

Para cumplir con las normas ecológicas y de conformidad con la UE, se aplica un galvanizado sin cianuro. La capa de oro o rodio se controla a 0,03 μm para garantizar un color uniforme y una larga duración.

9. Engaste de micropavé (80 piedras/cm²)

Para joyería de alta gama, se utiliza el engaste micropavé, que permite hasta 80 diamantes o piedras preciosas por centímetro cuadrado. Esto requiere:

- Precisión guiada por láser para perforación

- Inspección microscópica para asegurar la alineación de las piedras.

10. Grabado láser y contraste

- El grabado láser agrega números de serie o logotipos.

- Se estampan sellos distintivos (por ejemplo, “750″ para oro de 18 quilates) para garantizar su autenticidad.

11. Ensamblaje (para diseños de varias piezas)

Las piezas complejas (por ejemplo, cierres, bisagras) se ensamblan manualmente o con herramientas de microsoldadura.

Parte 3: Control de calidad: garantizar la excelencia

12. Prueba del espectrómetro XRF (error ≤0,3 %)

Un espectrómetro de fluorescencia de rayos X (XRF) verifica la pureza del metal, detectando la composición de la aleación con un error de ≤0,3 %.

13. Verificación de piedras preciosas

- Los probadores de diamantes comprueban la autenticidad.

- Los microscopios inspeccionan si hay inclusiones o daños.

14. Prueba de niebla salina de 48 horas (resistencia a la corrosión)

Para simular entornos extremos, las joyas se someten a una prueba de niebla salina de 48 horas, lo que garantiza:

- Sin deslustre ni descascarillado del enchapado

- Integridad estructural bajo humedad

15. Comprobación de peso y dimensiones

Cada pieza se pesa y se mide según las especificaciones para garantizar la consistencia.

16. Inspección visual final

Los especialistas en control de calidad capacitados examinan:

- Arañazos superficiales

- Estanqueidad de la piedra

- Calidad estética general

Parte 4: Embalaje y envío

17. Embalaje antideslustre

Las joyas están selladas en bolsas antideslustre con gel de sílice para evitar la oxidación durante el transporte.

18. Logística y Cumplimiento Aduanero

- Las marcas de lujo pueden requerir mensajería segura (por ejemplo, Brinks).

- Se prepara la documentación adecuada (por ejemplo, certificados del Proceso de Kimberley para diamantes).

Conclusión

El proceso de producción de joyería OEM es una meticulosa combinación de arte, ingeniería y tecnología. Desde la impresión 3D en cera de ±0,05 mm hasta los engastes de micropavé de 80 piedras, cada etapa exige precisión. Mediante pruebas de fluorescencia de rayos X (XRF) y análisis con niebla salina durante 48 horas, los fabricantes garantizan que solo piezas impecables llegan a los consumidores.

Para las marcas que buscan socios OEM, comprender estos 18 pasos críticos garantiza que seleccionen un proveedor capaz de cumplir con los estándares de joyería de alta gama.