Fabricación de joyas bañadas en oro: un análisis profundo de los 4 pasos principales

Introducción: El atractivo de la asequibilidad dorada

El oro ha cautivado a la humanidad durante milenios, simbolizando poder, riqueza y belleza. Sin embargo, el precio prohibitivo del oro macizo lo hace inaccesible para muchos. Aquí es donde la joyería chapada en oro entra en escena, ofreciendo la codiciada estética dorada a una fracción del precio. Representa la unión perfecta de arte, ciencia y economía, haciendo que el lujo y la versatilidad sean accesibles al mercado global.

La joyería chapada en oro se define por una estructura específica: un núcleo de metal base sobre el cual se une molecularmente una fina capa de oro mediante un proceso electroquímico. La calidad y la durabilidad de la pieza final no son fruto del azar, sino que están determinadas por la rigurosa precisión y el control de calidad en cada etapa de su creación.

El proceso desde un concepto hasta una pieza de joyería chapada en oro terminada y lista para el mercado es fascinante y complejo. Se puede resumir en cuatro pasos cruciales y secuenciales: 1) Diseño y prototipado, 2) Fabricación del metal base, 3) Preparación de la superficie y chapado, y 4) Control de calidad, acabado y empaquetado. Cada paso es un mundo aparte, que abarca la artesanía tradicional, la tecnología de vanguardia y la ingeniería química más compleja. Este artículo ofrece una exploración exhaustiva de cada uno de estos cuatro pasos principales, revelando el meticuloso esfuerzo que transforma las materias primas en objetos de deseo.

Paso 1: Diseño y creación de prototipos: el plan de la belleza

Antes de tocar cualquier metal o preparar cualquier baño químico, cada pieza de joyería comienza con una idea. La fase de Diseño y Prototipado es la etapa fundamental donde se aprovecha la creatividad, se validan los conceptos y se establece el plan para la producción en masa.

1.1 Conceptualización y boceto

El proceso se enciende con la inspiración. Los diseñadores se inspiran en las tendencias pronosticadas por autoridades de la industria, como el Pantone Color Institute, los movimientos artísticos históricos, la naturaleza, la arquitectura y los motivos culturales. Esta etapa inicial es muy fluida y creativa:

- Boceto a mano: Muchos diseñadores comienzan con bocetos tradicionales a lápiz y papel. Esto permite una rápida exploración de formas, proporciones y elementos estilísticos sin las limitaciones del software. Se crean múltiples iteraciones, se perfeccionan y se optimizan.

- Diseño digital: Cada vez más, el concepto inicial se crea digitalmente mediante software especializado, como programas de diseño asistido por computadora (CAD) como Rhino 3D, Matrix o ZBrush. El diseño digital ofrece enormes ventajas desde el principio, permitiendo una simetría perfecta, la fácil manipulación de formas complejas y la creación de dibujos técnicos.

1.2 Diseño técnico y modelado CAD

Una vez aprobado el boceto, se convierte en un modelo digital tridimensional preciso. Aquí es donde la visión del artista se traduce en el plano de un ingeniero.

- Modelado de precisión: Un especialista en CAD, a menudo llamado joyero digital, construye el modelo desde cero. Cada curva, diente, ranura y textura de la superficie se define con precisión matemática.

- Ingeniería para la portabilidad: El modelo no se limita a la estética; debe estar diseñado para su uso en el mundo real. El diseñador debe considerar:

- Integridad estructural: ¿Se romperá esa delicada filigrana? ¿Es el enganche del colgante lo suficientemente resistente como para sostener una cadena?

- Comodidad y funcionalidad: ¿Cómo se ajusta el anillo al dedo? ¿El mecanismo del cierre es fiable y fácil de usar?

- Consideraciones sobre el recubrimiento: El diseño debe tener en cuenta el proceso de recubrimiento. Los bordes afilados y duros pueden provocar un espesor de recubrimiento desigual debido al "efecto de borde", donde la densidad de corriente es mayor. Las grietas profundas y estrechas pueden atrapar soluciones de recubrimiento y dificultar su limpieza, lo que posteriormente provoca corrosión. Un buen diseñador CAD incorporará radios y transiciones suaves para garantizar un recubrimiento uniforme.

1.3 Prototipado: Dando vida a lo digital

Un modelo CAD en pantalla puede ser engañoso. Un prototipo físico es esencial para evaluar la forma, la sensación y la función reales del diseño. Dos tecnologías principales dominan esta etapa:

- Impresión 3D (Fabricación Aditiva): Este es el método más común hoy en día. El archivo CAD se envía a una impresora 3D, que construye el modelo capa por capa a partir de una resina líquida sensible a los rayos UV (SLA - Estereolitografía) o un material similar a la cera (PolyJet). Esta impresión es una representación tangible y de gran precisión del diseño final.

- Moldeado y tallado en cera: Para diseños muy tradicionales o altamente orgánicos, se puede tallar a mano un modelo maestro a partir de un bloque de cera de joyero con herramientas especializadas. Este es un proceso artesanal especializado.

El modelo de cera o impresión 3D resultante se conoce como prototipo o patrón.

1.4 Muestreo y validación

El prototipo se utiliza para crear una única muestra de metal, generalmente de latón o plata, mediante el proceso de fundición (detallado en el siguiente paso). Esta muestra es crucial para:

- Validación del diseño: El equipo sostiene, usa y prueba la muestra. ¿Tiene el aspecto esperado? ¿Es cómoda? ¿Funciona el mecanismo?

- Prueba de mercado: la muestra se puede mostrar a grupos focales o compradores clave para evaluar la recepción del mercado.

- Evaluación de fabricación: los ingenieros de producción examinan la muestra para identificar posibles desafíos de fabricación antes de que comience la producción a gran escala.

Se incorpora la retroalimentación de esta etapa y el modelo CAD se perfecciona en un ciclo iterativo hasta lograr el modelo maestro perfecto. Este modelo maestro es la materialización física del diseño y se utilizará para crear los moldes para la producción en masa.

Paso 2: Fabricación del metal base: creación del lienzo

El metal base constituye el núcleo estructural de la joyería, su "lienzo". La elección del metal y el método de fabricación son cruciales, ya que determinan la resistencia, el peso y el costo de la pieza, así como su interacción con el proceso de enchapado.

2.1 Elección de metales base

No todos los metales son aptos para el chapado en oro. El metal seleccionado debe ser asequible, duradero y poseer buenas propiedades de galvanoplastia.

- Latón (aleación de cobre y zinc): La opción más popular para joyería chapada en oro. Es relativamente económico, fácil de fundir y mecanizar, y su cálido color amarillo proporciona una excelente base para el chapado en oro. Si el chapado se desgasta, el latón subyacente no crea un contraste marcado ni poco atractivo.

- Cobre: Se utiliza por su excelente conductividad eléctrica y maleabilidad. Se suele usar como capa base para otros metales base o para estilos específicos. El cobre puro es relativamente blando.

- Acero inoxidable: Cada vez más popular por su excepcional resistencia a la corrosión y su resistencia a la corrosión. Es hipoalergénico, ideal para postes de aretes y piercings. Sin embargo, requiere técnicas de chapado especializadas para asegurar una correcta adhesión de la capa de oro.

- Aleaciones de zinc (p. ej., zamak): Se utilizan a menudo para accesorios intrincados de ajuste a presión y bisutería económica gracias a sus excelentes propiedades de fundición a presión. Pueden ser frágiles y deben recubrirse con cuidado para evitar la corrosión.

2.2 Técnicas de fabricación

El método utilizado para dar forma al metal base depende de la complejidad del diseño, el volumen y consideraciones de costo.

- A. Casting: El método para la complejidad

La fundición es el método predominante para crear componentes de joyería tridimensionales y detallados, como colgantes, dijes y bandas de anillos con diseños complejos.- Construcción de árboles: Los prototipos aprobados de cera o resina se fijan a un "árbol" central de cera, creando una estructura que se asemeja a una lámpara de araña. Un solo árbol puede albergar docenas o incluso cientos de patrones idénticos.

- Revestimiento: El árbol se coloca dentro de un frasco de acero y se vierte a su alrededor un material líquido similar al yeso, llamado revestimiento. El revestimiento se endurece en un molde duro y resistente al calor.

- Fundición a la cera perdida: El frasco se coloca en un horno y se calienta a alta temperatura. Este proceso funde y vaporiza la cera («fundición a la cera perdida»), dejando una cavidad perfecta y hueca con la forma de las piezas de joyería dentro del revestimiento endurecido.

- Fusión y vertido: El metal base seleccionado se funde en un crisol a temperaturas superiores a 1000 °C. Mediante una máquina de colada centrífuga o con vacío, el metal fundido se introduce a presión en las cavidades del molde de inversión.

- Temple y desrevestimiento: Una vez solidificado el metal, se enfría el matraz y se sumerge en agua. El revestimiento se disuelve, revelando el "árbol" metálico, ahora compuesto por piezas de joyería sólidas.

- Corte: Las piezas individuales, llamadas piezas fundidas, se cortan cuidadosamente del árbol utilizando sierras.

- B. Estampación y troquelado: el método para la simplicidad y el volumen

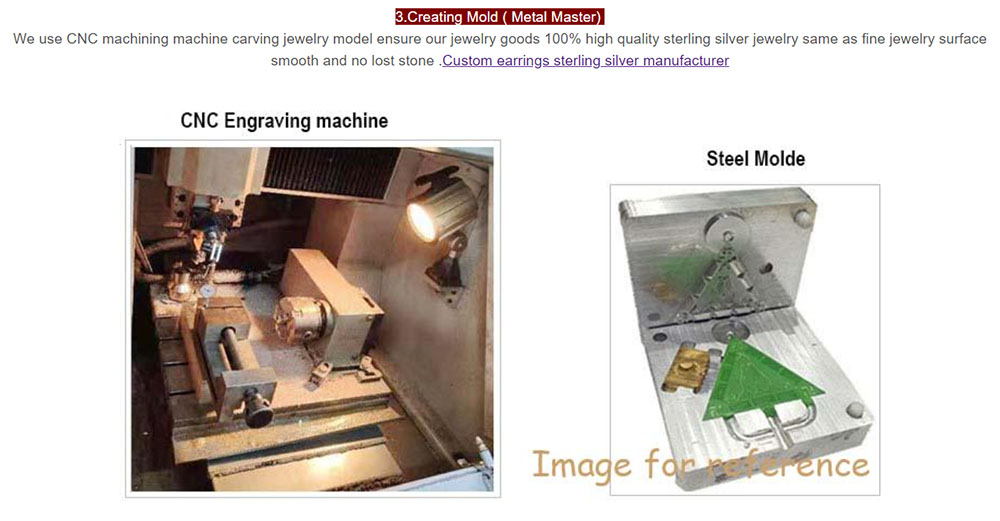

Este método se utiliza para diseños más simples, más planos o más uniformes, como eslabones de cadena, aros sencillos y colgantes con forma de moneda.- Creación de matrices: Se fabrica una herramienta de acero personalizada, llamada matriz. Consta de dos mitades: una con un diseño en relieve (el punzón) y otra con un diseño rebajado (la cavidad), que encajan perfectamente.

- Proceso de Estampación: Se coloca una lámina de metal base entre las dos mitades del troquel. Una potente prensa hidráulica o mecánica une los troqueles con una enorme presión, cortando el metal e imprimiendo el diseño simultáneamente.

- Ventajas: El estampado es extremadamente rápido y rentable para producciones de gran volumen. Las piezas resultantes son también más resistentes y densas que las piezas fundidas, ya que la estructura del grano del metal está comprimida.

- C. Trefilado de alambre y fabricación de cadenas

Las cadenas son un elemento básico de la joyería y su fabricación es un campo especializado.- Trefilado: Las varillas de metal se pasan a través de una serie de matrices progresivamente más pequeñas para lograr el espesor de alambre deseado.

- Ensamblaje de cadenas: Esto puede hacerse a máquina para cadenas sencillas, como las de cuerda o cable, o a mano para estilos más complejos, como las cadenas Figaro o bizantinas. Los eslabones se forman, se conectan y, a menudo, se sueldan para mayor resistencia.

2.3 Los primeros pasos del acabado: Montaje previo al enchapado

Después de la fabricación, los componentes en bruto son toscos y requieren un acabado inicial.

- Limado y desbarbado: Los bordes ásperos, conocidos como gradas (de fundición) y rebabas (de estampación), se liman manualmente.

- Pulido: Los componentes se colocan en un tambor giratorio (tumbler) con un abrasivo, agua y un compuesto de bruñido. Este proceso endurece el metal, alisa las superficies y produce un acabado preliminar uniforme y satinado.

- Soldadura: si la pieza tiene varios componentes (por ejemplo, un asa colgante soldada al colgante o un vástago de anillo soldado a un engaste), esto lo realiza un artesano experto con un soplete y una soldadura con un punto de fusión más bajo que el metal base.

Al final de este paso, tenemos un artículo de metal base completamente formado, ensamblado y suavizado, listo para el proceso de transformación que le dará la apariencia icónica del oro.

Paso 3: Preparación de la superficie y recubrimiento: la transformación alquímica

Esta es la etapa técnicamente más compleja y químicamente sensible de todo el proceso. El éxito del chapado en oro (su adhesión, brillo y durabilidad) depende casi por completo del rigor de la preparación previa. El principio es simple: una superficie perfectamente limpia es esencial para una placa perfecta.

3.1 Preparación de la superficie: la clave invisible para la calidad

Este proceso de limpieza de múltiples etapas está diseñado para eliminar cualquier contaminante imaginable de la superficie del metal base.

- Limpieza con solventes: Un baño desengrasante inicial en un solvente orgánico o una solución alcalina elimina aceites, huellas dactilares y ceras del manejo y procesos anteriores.

- Electrolimpieza: La joya se sumerge en un baño alcalino con carga eléctrica. Actúa como cátodo (terminal negativo), provocando una vigorosa burbujeada de gas hidrógeno en su superficie. Esta reacción electroquímica elimina las impurezas y óxidos microscópicos.

- Decapado ácido: Las piezas se sumergen en una solución ácida suave (como ácido sulfúrico o clorhídrico). Esto graba la superficie microscópicamente, eliminando cualquier capa de óxido restante y proporcionando una superficie ligeramente texturizada para una mejor adhesión mecánica del recubrimiento. Para aleaciones a base de zinc, se utiliza un ácido mucho más suave para prevenir la corrosión.

- Enjuague: Quizás el paso más crítico y repetido de todo el proceso. Después de cada baño químico, las joyas deben enjuagarse a fondo con agua desionizada para evitar contaminar la siguiente solución. Un enjuague inadecuado es una de las principales causas de fallas en el enchapado.

3.2 El proceso de galvanoplastia: construcción de las capas

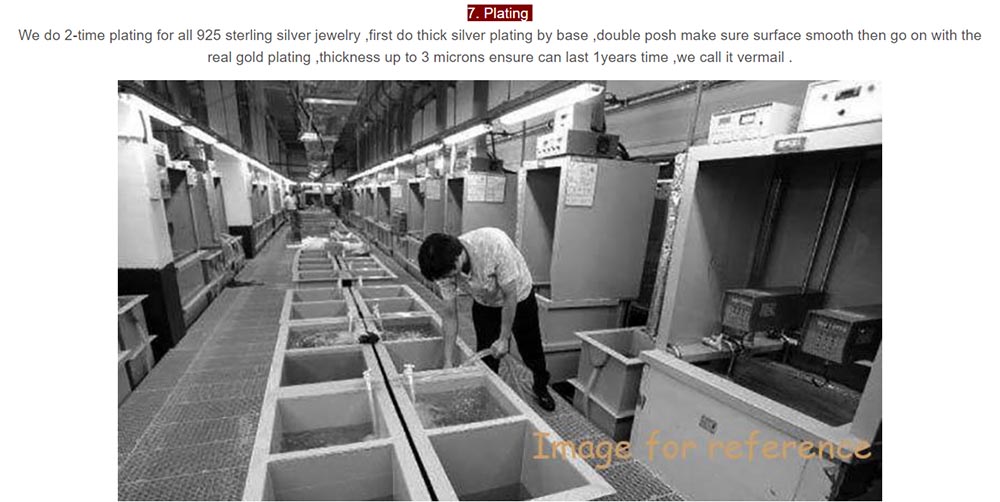

Tras la preparación, la joyería está lista para el chapado. El proceso básico consiste en una solución electrolítica con sales de oro disueltas, un ánodo (a menudo un material inerte como el titanio recubierto de platino) y la pieza de joyería como cátodo. Al aplicar una corriente continua, los iones de oro (Au+) son atraídos por la joyería con carga negativa y se reducen a oro metálico, formando una capa coherente en su superficie.

Sin embargo, rara vez se realiza el recubrimiento de oro puro directamente sobre metales base. Se utiliza un método multicapa para mejorar el rendimiento y la apariencia.

- Paso 3.2.1: La capa de impacto (revestimiento de barrera)

La primera capa depositada es un "strike". Se trata de una capa delgada y densa de metal que se adhiere bien tanto al metal base como a las capas posteriores. El níquel es la capa de impacto más común. Proporciona una base subyacente blanca y brillante que mejora la reflectividad y el color de la capa final de oro. Fundamentalmente, actúa como barrera, impidiendo que los átomos del metal base (como el cobre o el zinc) migren a través de la capa de oro con el tiempo, lo que puede causar deslustre o decoloración. Debido al potencial del níquel para causar reacciones alérgicas, muchos fabricantes ahora utilizan alternativas hipoalergénicas como el paladio-níquel o un impacto de cobre para ciertos metales base. - Paso 3.2.2: La capa de baño de oro

Tras la capa de oro, la pieza se transfiere al baño de oro final. Las características de este baño determinan las propiedades del producto final.- Contenido de oro: El baño utiliza cianuro de potasio y oro como fuente principal de iones de oro. La pureza del oro en el baño se puede ajustar para crear diferentes colores de quilates (p. ej., 14k, 18k, 24k).

- Color y aleación: Para lograr diferentes colores de oro, se añaden otros metales al baño:

- Oro amarillo: Oro puro de 24 quilates o una aleación de alto quilataje.

- Oro blanco: aleado con paladio o níquel (aunque el níquel se está eliminando gradualmente).

- Oro Rosa: Aleado con mayor proporción de cobre.

- Abrillantadores y niveladores: El baño incluye aditivos orgánicos patentados. Estos productos químicos ayudan a lograr un acabado brillante, como un espejo, al promover una deposición uniforme de átomos de oro, rellenar las imperfecciones microscópicas y alisar la superficie.

3.3 Determinación del espesor del revestimiento

El espesor de la capa de oro es un determinante clave de la calidad y está controlado directamente por:

- Densidad de corriente: La cantidad de corriente eléctrica por unidad de área.

- Tiempo: El tiempo que la joya permanece en el baño.

- Concentración de la solución: La concentración de iones de oro en el electrolito.

El grosor se mide en micras (µm) o, más comúnmente en joyería, en micropulgadas (µ). La calidad de la joyería chapada en oro suele describirse por su grosor y su finura (p. ej., 2,5 micras de oro de 18 quilates).

Las clasificaciones industriales comunes basadas en el espesor incluyen:

- Clase 1, electrochapado en oro pesado/HEGP: (≥ 2,5 µ” o 0,1 µm) Un recubrimiento duradero y de alta calidad para artículos destinados a un uso regular.

- Bañado en oro/GP: (≥ 0,7 µ” o 0,025 µm) El estándar para joyería de moda de calidad.

- Gold Flash/GF: (< 0,7 µ”) Una capa decorativa muy fina con durabilidad limitada, típica de artículos de moda desechables de bajo coste.

Una vez finalizado el enchapado, se puede aplicar una capa final ultrafina de laca protectora transparente o un revestimiento duro como rodio (para oro blanco) en ciertas áreas para evitar el deslustre y mejorar la resistencia a los rayones.

Paso 4: Control de calidad, acabado y embalaje: la curación final

El viaje concluye con una serie de minuciosos controles y mejoras que preparan la joya para su debut.

4.1 Control de calidad riguroso (CC)

Cada pieza debe pasar por un estricto proceso de control de calidad antes de poder ser aprobada para la venta.

- Inspección visual: Los inspectores examinan las piezas bajo luces brillantes y ampliadas para detectar defectos como:

- Defectos del enchapado: descamación, formación de ampollas, decoloración o color desigual.

- Imperfecciones de la superficie: arañazos, picaduras o asperezas.

- Defectos de construcción: uniones de soldadura débiles, componentes desalineados o cierres que no funcionan.

- Verificación de espesor: Para lotes de alto valor, se utiliza un espectrómetro de fluorescencia de rayos X (XRF). Este dispositivo no destructivo bombardea el artículo con rayos X y mide la radiación fluorescente emitida para proporcionar una lectura precisa del espesor y la composición del recubrimiento.

- Pruebas de adhesión: Las muestras de un lote pueden someterse a pruebas como la “prueba de cinta” (aplicar y quitar cinta adhesiva para ver si se desprende el revestimiento) o pruebas de enfriamiento por calor para garantizar que el revestimiento esté correctamente adherido.

- Prueba de durabilidad: Las muestras pueden probarse para determinar su resistencia a la corrosión utilizando una cámara de niebla salina para simular el envejecimiento y el desgaste acelerados.

4.2 Acabado final y fraguado

Las piezas que pasan el control de calidad pueden sufrir retoques estéticos finales.

- Pulido y abrillantado: si bien el baño de enchapado proporciona brillo, un pulido final con ruedas suaves y compuestos finos puede realzar el lustre hasta lograr un brillo intenso.

- Engaste de piedras: Si el diseño incluye piedras preciosas (por ejemplo, circonitas cúbicas, cristales sintéticos o piedras naturales), se engastan en esta etapa. Los engastadores expertos utilizan herramientas para asegurar cuidadosamente las piedras en sus engastes sin dañar el delicado baño de oro.

- Oxidación: para lograr un aspecto antiguo o vintage, se puede aplicar una solución química en las áreas hundidas para oscurecerlas, creando contraste y haciendo que los detalles del diseño resalten.

4.3 Embalaje y presentación

La experiencia de desempaquetado forma parte del producto. Las joyas se colocan cuidadosamente en bolsas de polietileno para evitar rayones, se etiquetan con la información legal pertinente (por ejemplo, "Chapado en oro") y se presentan en cajas o bolsas con la marca. Esto no solo protege el producto durante el envío, sino que también mejora su valor percibido y ofrece una experiencia de compra satisfactoria.

Conclusión

La creación de una pieza de joyería chapada en oro es una síntesis excepcional de visión artística, ciencia metalúrgica e ingeniería de precisión. Los cuatro pasos principales —Diseño y Prototipado, Fabricación del Metal Base, Preparación y Enchapado de Superficies, y Control de Calidad y Acabado— forman una cadena interconectada donde la excelencia en cada etapa es innegociable.

Comprender este proceso desmitifica el producto y permite tanto a minoristas como a consumidores apreciar el valor de la joyería chapada en oro de alta calidad. No se trata simplemente de "joyería barata", sino del resultado de un sofisticado proceso de fabricación diseñado para ofrecer la belleza atemporal del oro en un formato duradero, accesible y versátil. Desde el primer boceto del diseñador hasta el control de calidad final, cada paso está dedicado a garantizar que la pieza terminada no solo capture la luz, sino que también conquiste el corazón de quien la luce.